注意;既製品の防水プラケースの安いものは、肉厚が薄くシール性が悪くて水漏れします。

カメラ専用水中用ケースなど厚いアクリルでしっかりシールできるものは安心です。

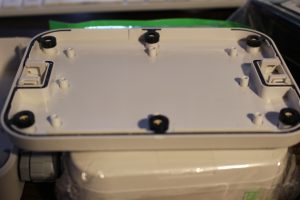

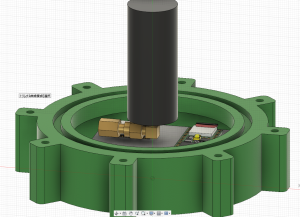

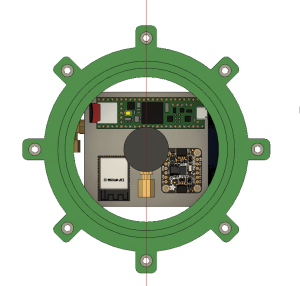

※2025年2月の新作 IMU用小型防水ケース開発しました。箱外形40x50x20内寸2835x15です。

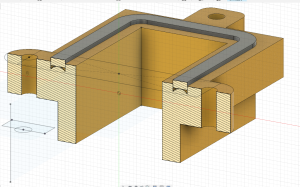

小型化するために、防水シール溝構造を新しくしました。ゴムシールも手作りしやすくなりました。

●電子工作で作った基板を屋外設置、アウトドア活動で使うためには、防水ケースが必須です。

市販ではサイズが大きすぎるケースが多くしかも防水信頼性が保証されてませんので、危ないケースが多いです。つまり、電子工作用小型防水ケースは、自作する以外に解が無いということです。

※注意:3DPでの防水ケース作りは、片手間では作れません、本気で気合をいれて作らないといけません。ですので、本記事からその12の最終完成記事までしっかり読んで、理解しないと、たどりつきません。難易度が高いDIYですので完成品は、自慢できます。

私の開発期間が6か月かかってますが、皆さんはノウハウを理解すれば1-2か月でできると思います。それでも、必ず完成できることが判っているので、私のように無駄な時間と手間と出費をしないで済むので、本記事群は、コスパが良い記事です。

忙しい人で、私が失敗した防水剤と方法を成功例だと誤解されてしまう事例がありますので、最後のその12から読んでください。

最終的に良かった防水剤は、こちらの記事を熟読して使ってください、防水剤ではなく、塗り方と検査方法が重要です。

【STA24】3Dプリント防水ケースその12<防水ケース完成_備忘録>

=>3Dプリント造形物の防水加工は、根気と手間と時間が必要ですが、完成した時の達成感は、普通のDIY工作では得られないほど素晴らしいです。しかもゴールがあることを信州MAKERSが実証してますので安心です。

=>技術者として強くなります。あちこちから水漏れする状態を観察・解析・対策していく活動をコツコツやることは、技術開発のスキルを身に着けられますのでZ世代の若い技術者にお勧めです。(何日もかけて加工した試作品が意図せず水漏れ発生して、最初からやり直すという挫折を何回も繰り返すことは、技術者として経験したほうがよい試練で、大した損害なく経験できます)

日単位で作業が進むので、1か月単位で進捗していくのが普通です。私は、6か月かけて防水処理方法開発しました。防水剤塗工後の乾燥時間がネックです、ストーブなどで強制乾燥させるとPLAが変形してしまうので、30℃以上に温めてはいけませんので、自然乾燥時間がかかります。

作業内訳は、{造形終了、初期重量測定=>防水剤塗布1層目=>乾燥8~36時間=>防水剤塗布2回目=>乾燥8~36時間=>最終重量測定=>水漬け試験=>重量測定=>重量0.2g以上増えていたらNGなので、乾燥させて塗布やり直し=>最初へ戻る}を繰り返します、最悪、輪島塗のように重ねで塗膜で太ることもまります。

=>自分は、こんな防水ケース作ったと自慢話しの投稿は歓迎しますので、ご自分の成果を世の中へ水平展開してください。文章と写真送ってくれたらあなたの記事としてアップ差し上げます。

=>ノウハウを積めば新規ビジネスにもなる可能性があるので、トライするのは価値があります。信州MAKERSはリタイアエンジニアですのでビジネスはしませんが協力はできます。

ご質問があればコメントいれていただければ回答させていただきます。

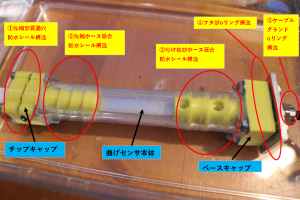

※2年目の新型ケース開発:2024年の新規防水構造開発の記事:【STA25】センサ防水構造完成その13<5か所の防水構造で2か月かかった>

新たに気づいた点をメモしておきます。

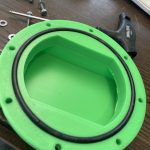

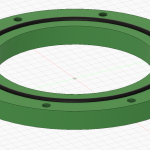

①円形状の場合ゴムシールは、Oリングをつかいますが、潰し代が1.5ミリ以上必要なので、径3-4ミリの太いOリングがよいです。

②Oリングの溝は、円形状で、深さは、半径+0.3~0.5mmのもので、Oリングをはめ込むj形状にします

③溝側は3DP造形でよいですが、押すフタ側は、完全平滑面が必要なので、アクリル厚板とかアルミ板3mm以上が必要。

④シールを圧着するため、大きな力がかかるので、小面積でも、ねじのフランジは厚さ10mm以上を確保すること

※2024年3月18日追記

完成から1か月間で8回ほどスキー場でスキーに防水ケース取り付けて湿雪まみれでびちょびちょになりましたが、防水完璧でした。何しろ基板が10万円近くする高価なチップを搭載しているので、水漏れしたら大損害になるので、必死で防水ケース作って良かったです。

※防水ケース自作成功のノウハウのメモ(2024年1月28日更新)

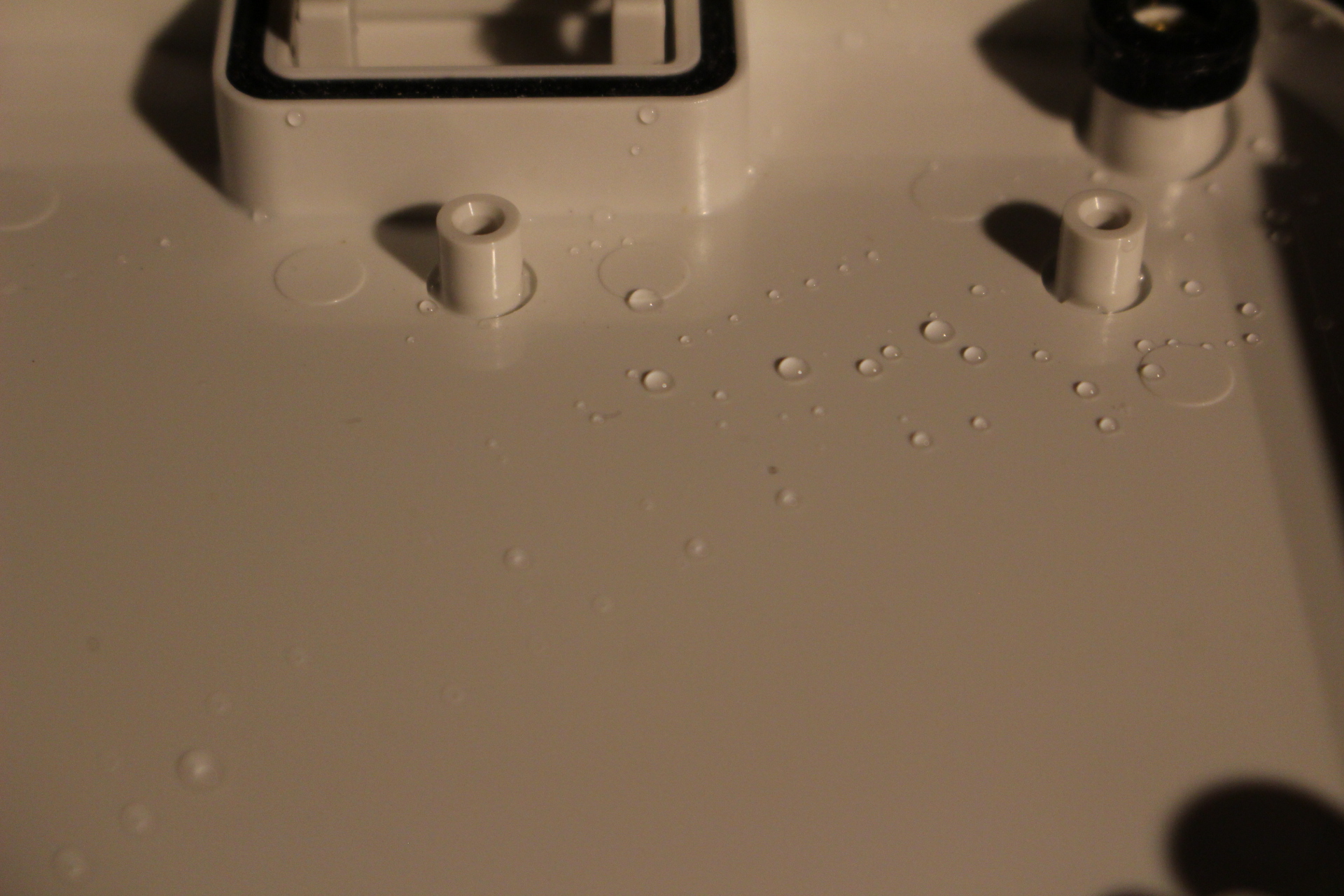

ノウハウ1:3Dプリント造形物の毛管現象による吸水を念頭に製作すること

3D造形物はinfill100%で密に造形しても、ミクロ的にはスポンジみたいなもので、水に触れると毛管現象で吸水します。一旦水漬け試験をすると目に見えない水分が造形物中にたっぷり吸水されています。それを知らないで、水漬け試験を繰り返していると、何が何だかわからなくなります。

=>Infill100%で造形してもミクロ的には数ミクロン隙間があいていて、水が浸透します。

=>造形仕上がった段階とか防水塗装乾燥後の段階で、乾燥重量を0.1g単位で測定して、それを基準にして、水漬け試験をしないといけません。一旦吸水させてしまったら、ストーブとかドライヤーで温めますが、

<PLAは、40-60℃で軟化してしまうので、30℃以下で乾燥させないと造形物が変形してしまうんで

自然乾燥がベストですが、時間がかかるので、低温のドライヤー乾燥がいいです>

<万一乾燥で反ってしまったら、オーブントースターで80℃で5分ほど加熱すると治る場合もあります>

乾燥重量になるまで水分を蒸発させるまで次の試験はできません。(一度吸水させると二度と元に戻らない場合もあります)

=>吸水がわずかでもあると、時間とともに、水が浸透してきますので、水漬け試験は、時間毎に重量を測定しながら、変化を追っていく必要があります。だいたい15分単位で、測定して、乾燥重量と0.2g程度の差で1時間耐えれば、試験合格としてます。0.5gでも増えるようなら、数時間後には、大量に水が浸入してます

=>乾燥重量で管理しておくと、コート剤の塗装むらで、水が吸水されたのかもわかるので、0.1gで管理できるキッチンスケールは、重要なツールです。

ノウハウ2:コート剤塗布が必須

現在のベスト塗布剤は、木材用アサヒペン水性屋外用ニス半つや透明を刷毛塗りする方法です。スプレーでは、塗りムラができて失敗しました。広い面は、刷毛でベタ塗りして、細かなシール構造部、ねじ穴などは、綿棒で、丁寧にこすりながら、下地に塗液を染み込ませていきます。水性だと臭いがほとんどしないので、室内で近くで目視しながら塗れます。

パジコの水性防水剤は、樹脂が柔らかく、使っているうちに剥げてしまいますし、速乾性が悪いです。

アサヒペンの水性屋外用のニスは、速乾性も2-4時間で表面が固くさらさらになります。耐久性もありそうです。

最低2回塗りします。4時間乾燥して2回目をぬって、12時間以上乾燥させて、翌日水漬け試験ができます。

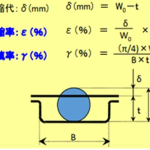

ノウハウ3:フタ平滑性と四角形ゴムシール

フタは、3DP造形では、NGです、既製品の平滑な板を使います。アクリル板5mmとか3mm厚アルミ板とかを使ってます。フタを3DPで造形するとゴムのつぶれが拡がらないので、水漏れします。シールゴムも厚さ3ミリ以上で圧縮代1.5mmは必要です。

四角形ゴムシールは、ゴムシートから手作りでカットします。寸法が不均一でも、かまぼこ型の溝形状ならシールできます。コツは、溝より細くカットして、しっかりと溝に収まるようにして、かまぼこの頂点に圧力がかかるようにすることです。

ノウハウ4:溝シール構造造形

0.2mmレイヤーでは、粗いので、0.1mm以下のレイヤーで、細密な形状を作らないと凹凸が残って

水漏れします。造形物全体を0.1mmで造形すると、40時間とかとんでもない時間がかかるので、

マルチプロセス(可変プロセス)機能<Simplify3Dの機能>を使って、精度が要らない部分は、0.25~0.3mmレイヤーで造形して、精度のいるシール構造部は、0.1mmレイヤ以下できれいに仕上げるのがコツです。

ノウハウ5:シール部は、ネジ締めトルクで変形するので、分厚く頑丈に作ること

私のケースのシール部は、肉厚10ミリで、アクリル板5mmのフタ、M4の六角穴ボルト目いっぱいのトルクで締め付けて、何とか防水シールの機能を果たしてます。少しでもボルトの締め付けが緩いと漏れます。

ノウハウ6:フタは、平滑な板材が必須です。

フタは、デフォルトで5mm厚さのアクリル板を使ってますが、アクリルでなくてもアルミ板3mm厚など平滑面が

確保できる板材なら大丈夫で、剛性と強度がいるので薄板は向きません。何故、平滑板が必要かは、

シールゴムが3DP側は、溝部はかまぼこ断面にしてますが、フタも3DPにするとゴムが拡がらないので

水漏れしやすくなります。溝側は、3DPフタ側は、平滑板材というルールで製作することあが重要。

ノウハウ7:水漏れ評価方法の改良 ストロー泡ブクブク式(2024年11月追加)

防水ケース開発2年目は、φ20x250mmという長尺ものを試作開発してます。長い部分は透明ビニルホースです。

ホースの両端を3Dプリントでキャップを作ってキャップから配線とか、支持部材をだします。

昨年までは、防水剤塗工24H乾燥後、水漬け30分とかやって、重量増加で、水漏れ評価をしていたのですが、あまりにも、あちこちで漏れるので今回は、ビニールホースの片方を口にくわえて、ストローのように吹いて、シール部を水のつけると漏れている部分から

空気の泡がブクブクでるので、どこの部分から漏れているか、即発見できるようになりました。

皆さんもシール部の漏れを評価する際に、ホースやチューブの取り付け穴を作っておくと、漏れ箇所の発見が容易になります。

水漬け試験よりメリットがあります。

メリット1:漏れている場所が迅速に判る

メリット2:内部からの加圧なので、水が浸入しないので、試験後の重量変化がないので、乾燥しないでも再試験がすぐできる。

ご注意:

3Dプリントで防水ケース作りは、結構ボリュームのある要素開発ですので、2023年10月から開始して2024年3月末までかかりそうですので、その間の知見は、記事その1~そのXXまで記録していきます。

しかし、進捗毎に、以前の知見が間違っていることもありますので、これらの記事を見てDIYされてもうまくいかないリスクがありますので、DIYされる前に、用途と目的を信州MAKERS管理人に本記事下のコメント欄に記入していただければ、対応いたします。常に、カテゴリーをウォッチされて進捗状況を把握されることをお勧めします。

●3Dプリンタで防水ケース作り その1(2023年10月10日)~その10(2024年1月29日)3か月で、ノウハウを発見できました。 全記事は防水ケースカテゴリにあります。

=>2次試作で完成ケースの詳細記録はこちら

【STA24】3Dプリント防水ケースその12<防水ケース完成_備忘録>

シール部の防水

3D造形で、手作りゴムシールで防水ケースが自由な形状で作れるようになるとDIYの世界が拡がります。最新作 その10をご覧ください。 かまぼこ断面溝形状が効果絶大です。しかし、手作りゴムのはめ込みが毎回ばらつくと潰れ方が不均一になって水漏れ事故が発生しますので、透明アクリルフタで、一定の隙間になるまできつく締め付ける作業をきっちりと管理しないともれます。頻繁に開け閉めしないほうがよいです。

【STA24】3Dプリント防水ケース作りその10=>角型シール構造試作<かまぼこ断面溝効果絶大>

【STA24】3Dプリント防水ケース作りその9<アクリル厚板でシール部観察>

【STA24】3Dプリント防水ケース作りその8<クラック発生でコーキングベタ塗り>

【STA24】実装作業その2=>SMAネジ1/4-36UNSをM6タップでねじ切った<技有り>

【STA24】3Dプリント防水ケース作りその7<コーキング剤でダメ押し>

【STA24】3Dプリント防水ケース作りその6<防水剤ベタ塗りして防水完成>

【STA24】3Dプリント防水ケース作りその5<プリントに18時間かかった>

【STA24】3Dプリント防水ケース作りその4<Oリング溝丸溝が良い>

【STA23】防水ケース作りその3<ケーブルグランド防水実験>

【STA23】3Dプリンタで防水ケース作りその2<ゴムシール設計重要>

【STA23】3Dプリンタで防水ケース作りその1<既製品IP68ケース水漬漏れてる>

【STA24】Fusion360で防水ケースレイアウト案0<SMAコネクタかさ張る>

3DPの壁からの水の浸透は、塗装とか、密度を上げることで、対策できることがわかりましたが、フタとハコの

密閉構造が最大の難関であることが分ってきました。

そこで、既製品の防水ケースはどのくらいの実力なのか実験してみました。

※本記事から2か月後の経験で判ったこと

更に、アマゾンで防水をうたった安物電池ケースを購入して、試験してみましたが、数分で水漏れしました。市販の安い防水ケースは、疑ってかかったほうが良いです。逆に、カメラの専用防水ケースなど厚手アクリル製ものは、非常にしっかりした防水になってます。理由は以下とみてます。

①筐体の壁の厚さが3ミリ以上あること(圧縮による変形が少ない)

②シールゴムの当たり面がつるつるしているもの(シールとの密着性が良い)

③フタの締め付け圧力が高い(ロック機構がしっかりしている、閉める力が大きなものがよい)

●タカチ IP68 防水ケース WPー11-15-4を水漬試験

https://www.takachi-el.co.jp/products/WP

IP68規格は、水漬け1mで24時間となってます。

M2.5のネジ6本でフタを締め付けるだけですが、トルク指定があって、0.25~0.35Nmで締めることになってます。

※2023年12月17日 ついに防水Oリング構造成功しました。Oリング溝を角型でなく丸型にして面接触にすることで3D造形の面粗さをカバーする原理です。

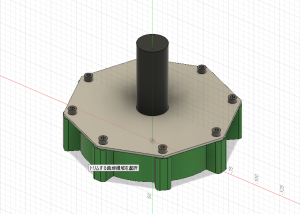

※2023年12月13日追記 3DプリンタでRTKシステム防水ケース設計始めました。3DPケースにφ100のOリングの溝を設けて、蓋はアンテナのグランドプレーンアルミ板を8個の六角穴ボルトで圧着します。

既製品は、圧着ねじが貧弱なので圧着不足だったと思うので自作ケースはがっちり圧着してみました。初回試作なので、2023年年末までに何回か造形します。記事を追っていただければ最終完成品がみれます。

記事はこちら

記事はこちら

●結果

1回目:適当にねじ締めしてみ、10cm深さで2時間漬けてみたらなんと水が入ってしまってました。

2回目;目いっぱいネジ締めしてやり直しました。

しかし、若干の水滴が浸入してしまってました。この製品のスペックは、ネジの締め付け具合で全然ダメになることがわかりました。トルクレンチでしっかり締めないといけないトルクですが、M2.5の細いネジでトルク管理をすること自体、機械設計の常識と外れていると思います。タカチ社に聴いてみたいと思います。

●考察

防水シール構造は、相当高い圧力で均等に締め付けられる構造に設計しないとダメなことが判りました。

ネジもM3とかM4で、フタとハコも剛性を保って高トルクで締めても、変形して隙間がμm単位で発生しないように設計しないといけませんので、結構かさばる構造になってしまいます。

基礎実験用に沢山3Dプリントサンプルを作って開発を進めていきます。

●以後

10月は後半は旅行に行ってしまうので、11月から本格的に開発していきます。