SeatTube型、パワー計算のパラメータとして、シートチューブの曲げモーメントとねじりモーメントの2分力を測定して、各種入力変動にたいしての応答波形を測定していきます。本日は、シートチューブにねじりブリッジ配置のひずみゲージを貼って、動作確認までできました。

●ねじりモーメント測定用ひずみゲージブリッジ

シートチューブもBBに近い部分は、異形断面のためねじりひずみが均等に発生しないので、シートに近いところまで上でほぼΦ36の円形断面位置にハの字型配置ではりました。共和電業の配置図にある方法です。

https://www.kyowa-ei.com/jpn/file/download/technical/notes/bridge/pdf_index_001.pdf

ひずみゲージブリッジの原理を理解されたい方は、基礎学習のページへどうぞ

位置決めはマスキングテープで型を作って、正確シートチューブに貼ってゲージ位置の長方形穴にゲージを貼っていきます。

■2回も半田付不良で貼りなおしました。

私は、ここ1年半で、ひずみゲージを4百枚以上貼ってきましたので

滅多なことでは失敗しないのですが、今回は、ローラ台上の自転車フレームへの上下に立ったシートチューブへのひずみゲージ貼り半田付作業は初めてでした。貼るのは、フレームの塗料樹脂が瞬間接着剤となじみがよくて、やすり掛けなしで純粋エタノールで拭いただけで、きれいに密着してくれます。しかし、半田付作業が大変です、カーボンパイプですが、塗料があるので、樹脂そのままなので、熱がこもりやすくはんだこてを数秒間接触させているだけで、塗料樹脂が凹んでしまうので、短時間にちょこちょことつつきながら10回程度触ってバンプの温度をあげてから半田をのせました。その作業がうまくいってない場合は、配線した後にちょっとしたひずみだけで接触不良をおこして、ダメになります。今回は、バンプがはがれてしまったトラブルが2枚で発生して、2枚貼りなおして、配線もやり直したので、半日がかりとなってしまいました。普通なら、2-3時間でかたづく程度の作業でした。

左に灰色線のバンプがはがれて浮いていた。

●マイコン台をサドル下に作った

これは、MFT用に開発してあたクワエルマウス用基板を流用してます。

AD7193でひずみゲージ4ChとI2C配線してあるので、IMUも取り付けられます。この基板をサドルバッグ位置に水平で緩衝固定するマイコン台を作りました。

プログラムも今までのMFT用の流用でOKなので、

ローラ台でペダリングして、シートチューブの曲げモーメントとねじりモーメント測定の試運転してみました。

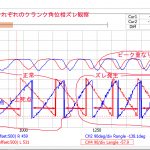

●波形

シッティングで普通にペダリングしている限りでは、曲げとねじり似たような波形がでていました。スタンディングでねじりモーメントが異変がおきてます。

これから、いろいろな入力水準で実験して、応答波形を解析していきます。

■実走行とローラ台の違いが大きい

動作確認のために、ローラ台で踏んでみました。まともに踏んでないのですが、この2年の経験から、ローラ台と実走行が違うので、実走行波形で解析して、検証として、ローラ台を使うという使い方にします。何故なら、ローラ台は、後輪軸を地面に固定している状態ですので、人間の動作でフレームに加わる力が実際の乗車時と全く異なるからです。少ない実走行データから、実走行のほうがゲインが大きく、波形がきれいにでることが判ってます。これは、人間が倒れないように重心制御しながら走行しているので、ローラ台より重心位置が静定しているのではないかと考察してます。

※SeatTube型パワーメーターを解析していくことにより、ロードバイクのフレームと人間の動作の関係見えてきますので、マニアの皆さんにとっては、実に興味深い結果がこれからたくさんでてくるはずです。

波形を重ねて比較してみたら定常状態なら同じでした、想定では全く違うはずですのでなにが原因か解析検証していきます。

課題1:ねじりのゲインが曲げの1/10しかでてませんでした。

これは、シートピラーが

ねじりゲージ位置まで伸びていて、ねじり変形を部分的に拘束しているからではないかと思われます。円形断面位置にはるとシートピラーに干渉してしまうという課題があることが判りました、できるだけ短いピラーにするかゲージ位置を下げないといけません。

課題2:曲げ波形のほうが安定してでているようにみえる、ねじりは、上記シートピラーの影響でスタンディングでは大きく負荷が減ってドリフトしているので、シートピラーの影響をへらさないとねじりトルクに近い波形がでないかもしれない。

課題3:ローラ台と実走行でパワーのキャリブレーション値が全く違うので、簡単にキャリブレーションができる方法を開発しないと使えない。

案としては、自分の体重を測定しておいて、右左に全体重をかけてペダルをクランクの複数位置で踏んでもらうキャリブレーションを考えてます。

●以後

ねじりもどきは測定できていますが、過去の経験から、ローラ台と実走行では全然違ってきていて、実走行のほうが、きれいでゲインが大きな波形がでますのでパワーメーター2019開発では、ローラ台での実験結果は重視せずに実走行データをメインに測定していく予定です。そのために、マイコン台を作って、ログ用の小型PCはフロントバッグに収納して、長時間高速サンプリング(300Hz)でデータ取得してから、解析していきます。

問題は、リファレンスとなるパワー値ですが、パワータップとクランクトルクでやっていきますが、6月中は、パワータップデータとオフライン比較でやっていきます。

※2020年12月11日追記

4年にわたって、ロードバイクパワーメーターを開発してきましたが、2020年前半で、左右クランクのパワー解析が完了して、次にやるべきことが見えてきました。本記事は2019年後半の結果ですが、振り返ると

2016年から2019年までの3年間は、計測技術力が未熟で、まともなパワーメーター計測ができてなかったということだと思います。2020年になって、一挙に3年間の技術課題をクリアできて全体が見えるようになりましたので、基礎技術力がないといろいろなことをやろうとしても空転するだけだということを思い知りました。そこで、2020年夏からは基礎技術力強化としてロードバイクパワーメーターというアプリケーションを離れて、リアルタイムシステムを作るためのプログラミングと6分力センサを短時間に干渉補正できるシステム(SCP)を開発することに注力してます。

基礎技術力さえあれば、ロードバイク分野もいとも簡単に全容みえてくると思います。

2021年以降で、ロードバイク全体にかかる力のベクトルをリアルタイムに見えるシステムを開発していきます。クランクだけの力でなく、ハンドル、サドルにかかる力、重心の動き、走行抵抗などすべての力をセンシングするトータルしたシステムとしてパワーメーター開発をしていきます。

ブログ運営上、ロードバイク関連の読者が全体の2%程度しかいませんので、投稿は、ほとんどしません。投稿しても見る人がほとんどいないということですので、自分で整理ができたところで投稿することにしました。世の中で、ロードバイクの科学に興味のある人は稀にしかいないということだと理解してます。