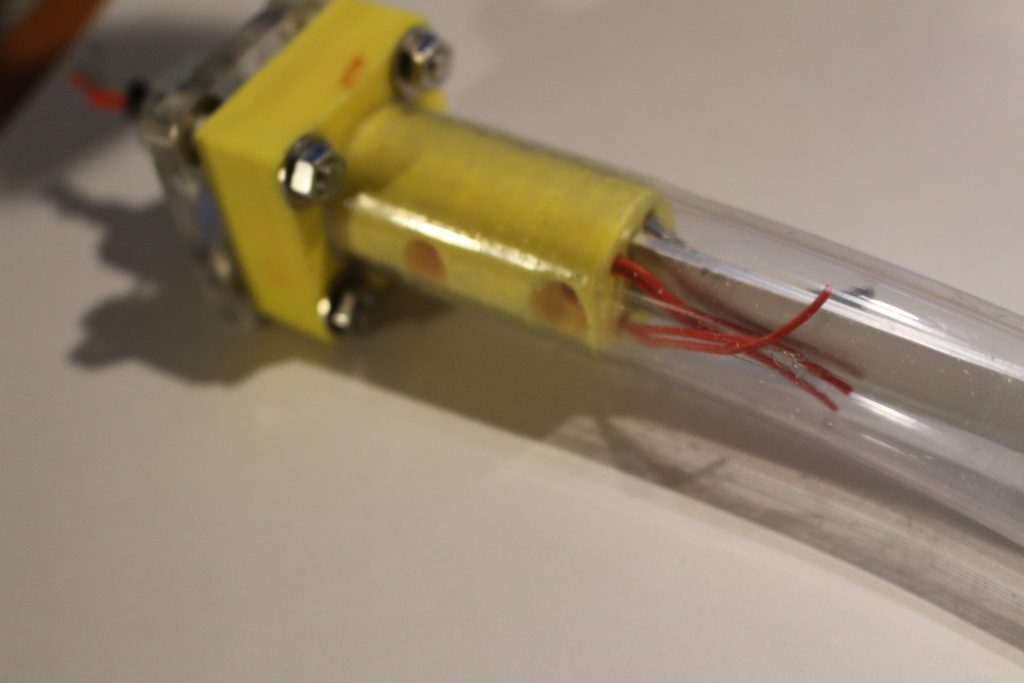

●ひずみゲージ配線の引き回し

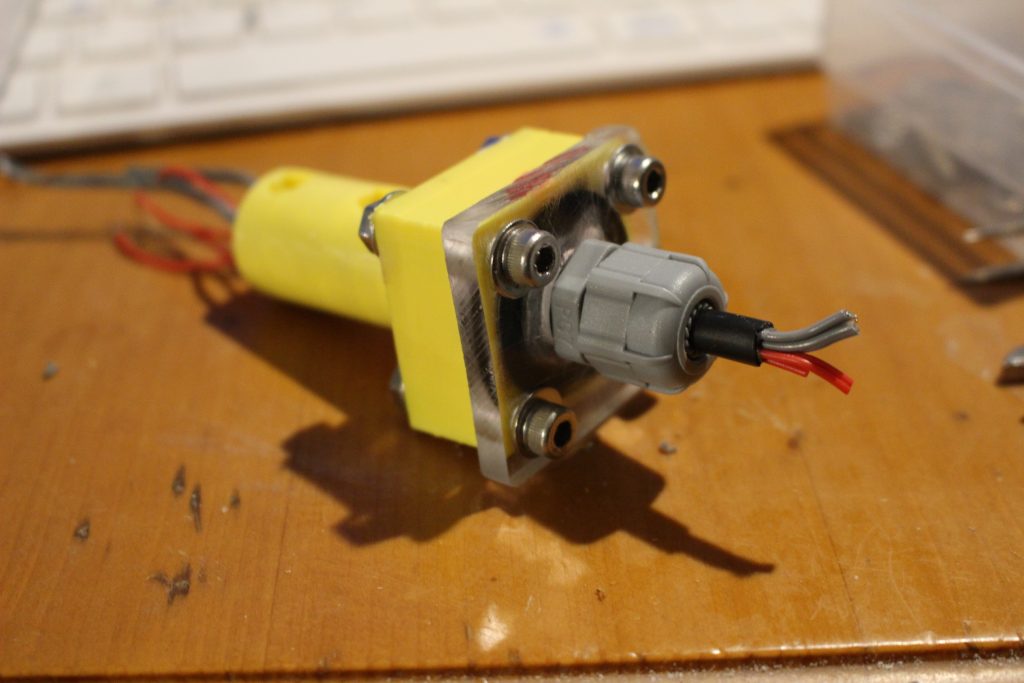

バラで集めて最後、防水収縮チューブでまとめて、φ7のケーブルグランドで外に出す構造にしました。

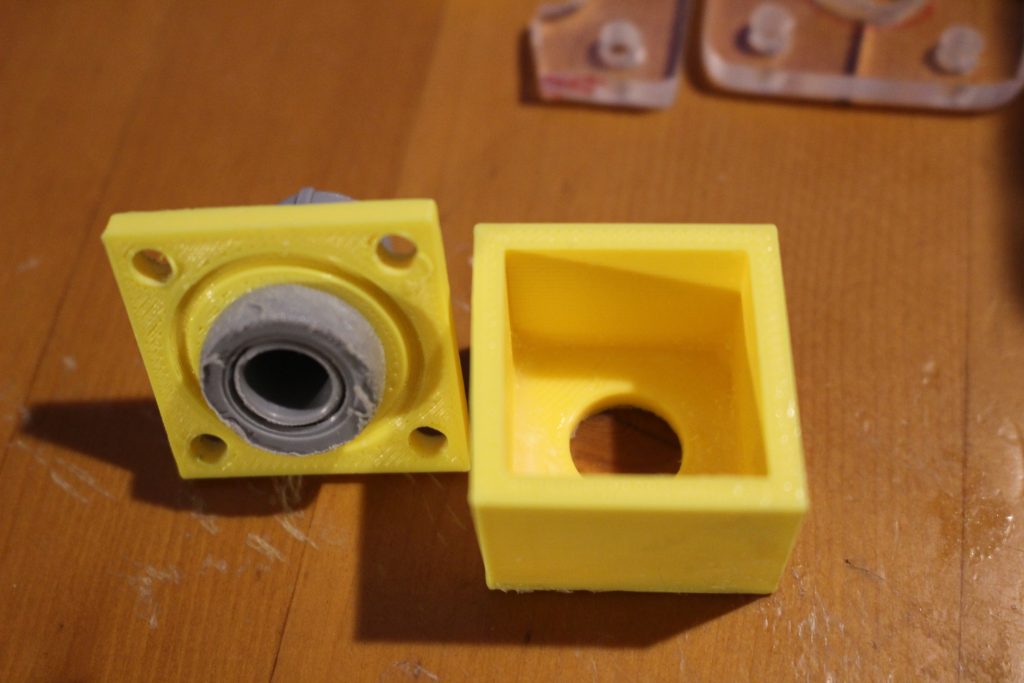

昨年開発した防水ケースはフタは、アクリルの5mm厚さで、100x50の面積があって、

4点ボルト締めシールゴムに対して、アクリル板の弾性で圧縮をかけて防水構造としてました。

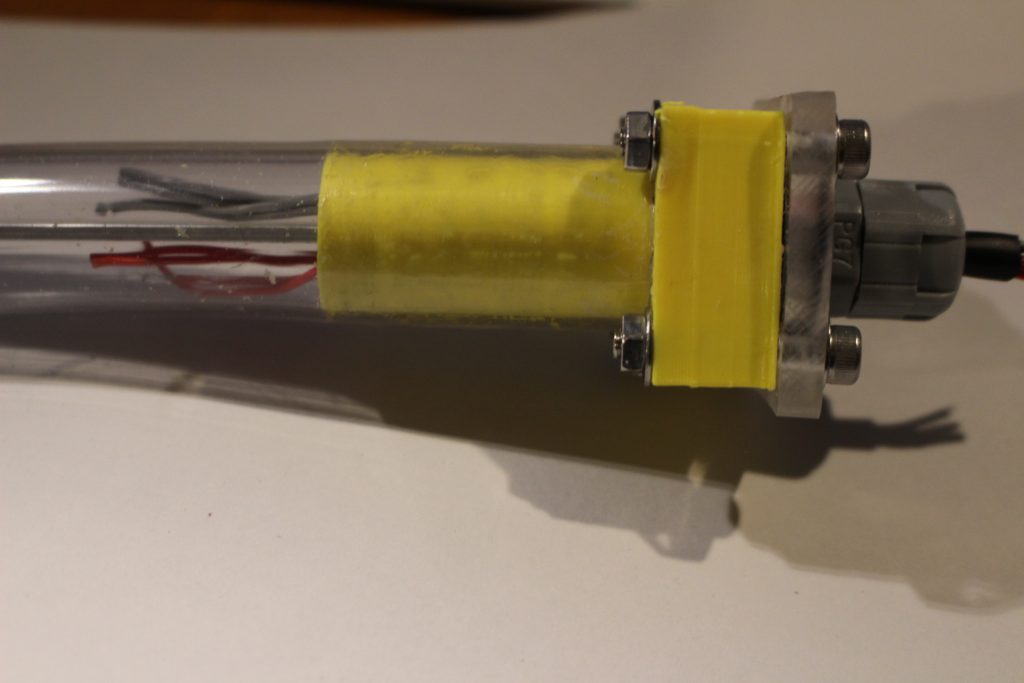

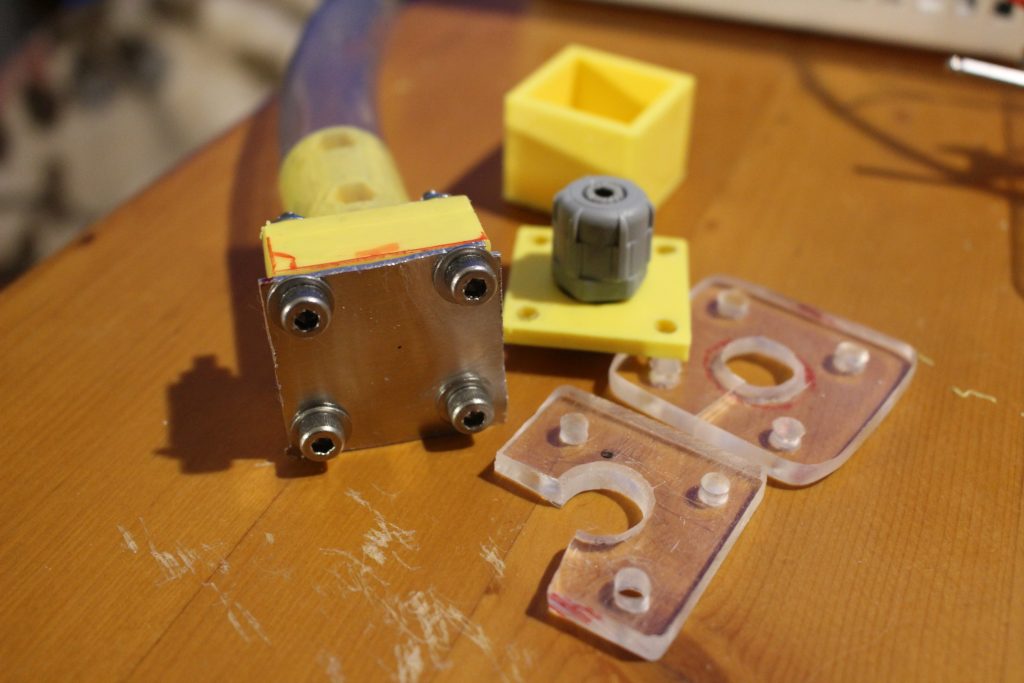

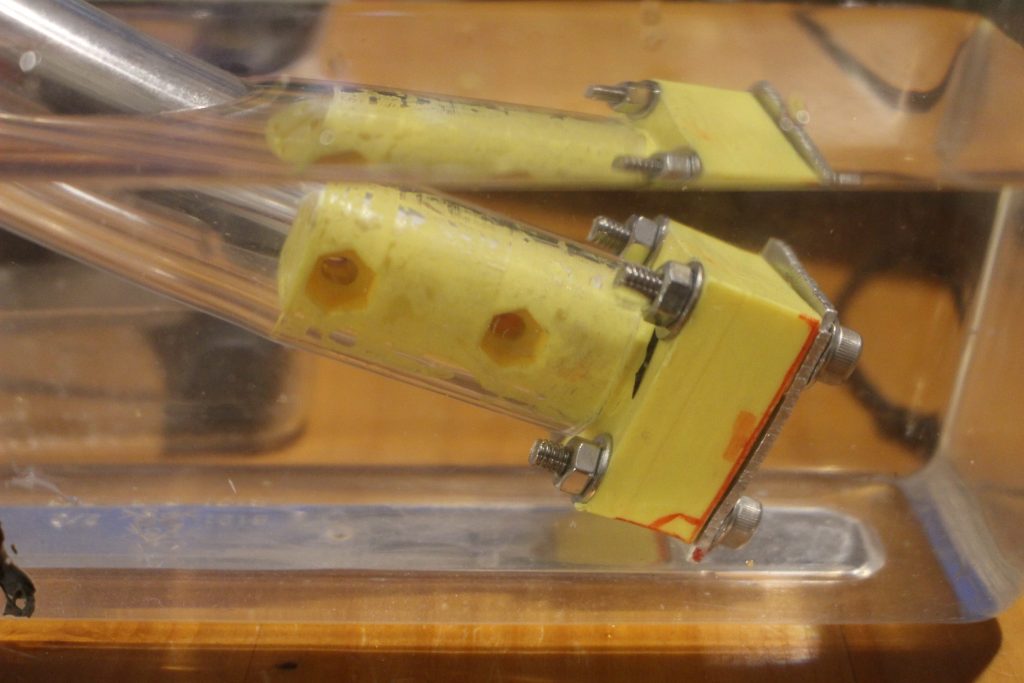

●曲げセンサ防水ケースとの違い

曲げセンサケースは円柱状なので、透明ビニールホースの両端を防水キャップをつける構造にしました。

昨年までのシールケースのフタより小さい30x30面積になりました。

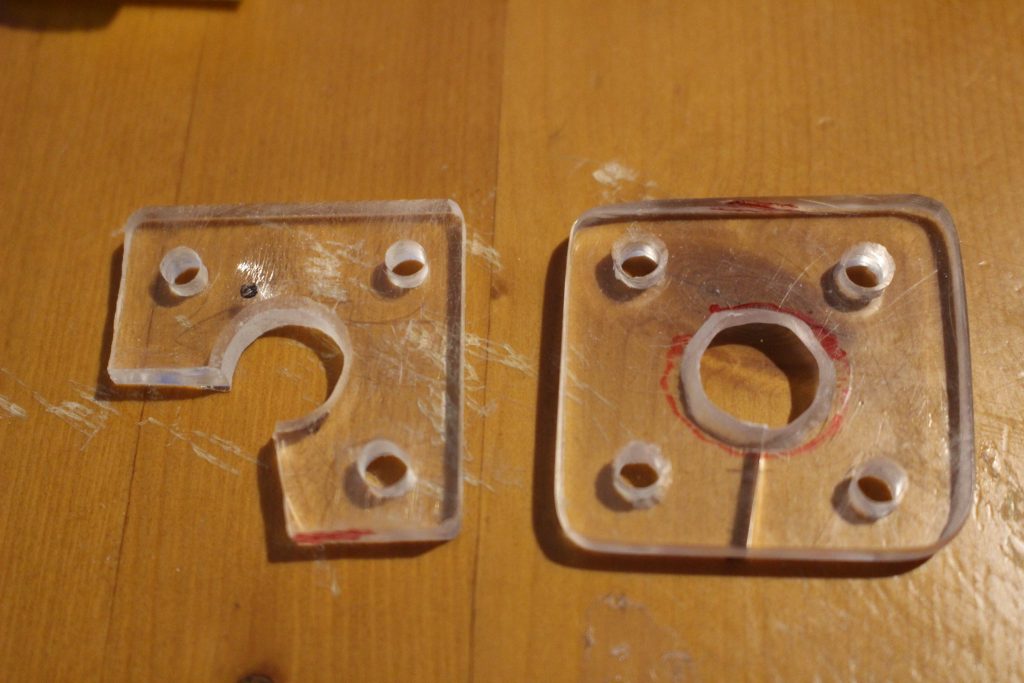

●フタでハマった

ハマり1:昨年の方式でアクリル5mm板でフタを作って防水試験してOKだったのですが、

分解して再度組み立てると、アクリルにぱっくり亀裂ができていて割れてしまいました。

ハマり2:アクリルは弾性がない材料なので、シールゴムに十分な圧縮がかかるほど締め付けるとたわみ不足で割れてしまう

だろうということで、フタを3Dプリント PLAで作ってみました。

全部3DPで作ると、凹凸が残った状態で、シールゴムを圧縮するので水が漏れる現象がでるのはわかっているので

溝形状を円断面にして、Oリングとの密着を上げるようにしてあるのですが、

上、下両方とみ3DPでやったことがありませんでした。片側アクリルだとOKだったのですが、

両側3DPだと原理上無理かと思ったのですが、やはり、シールの圧縮では隙間をうめられなくて

水漏れが発生してNGとなりました。しかし、やわらかいので、割れは発生しませんが、圧がかかりません。

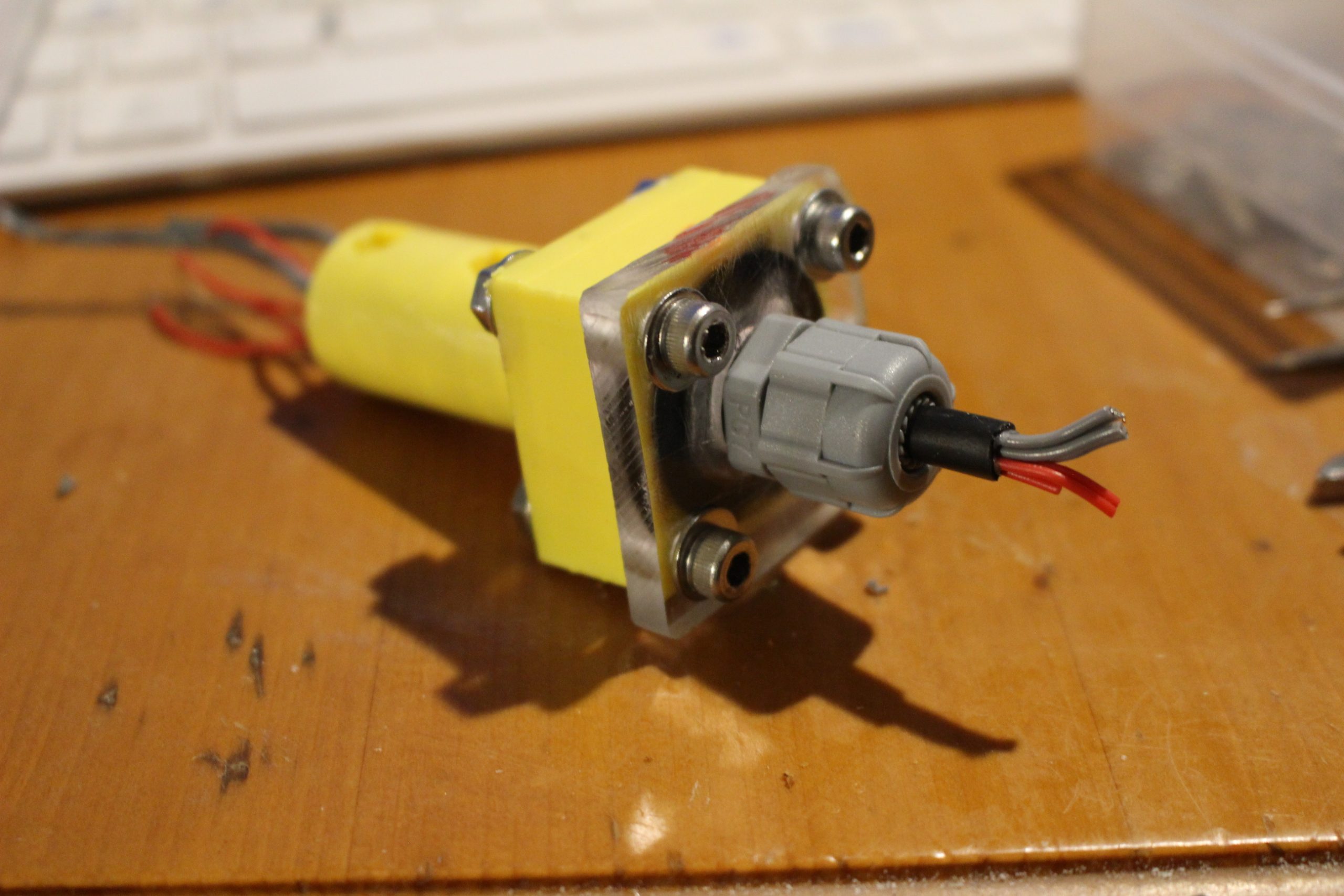

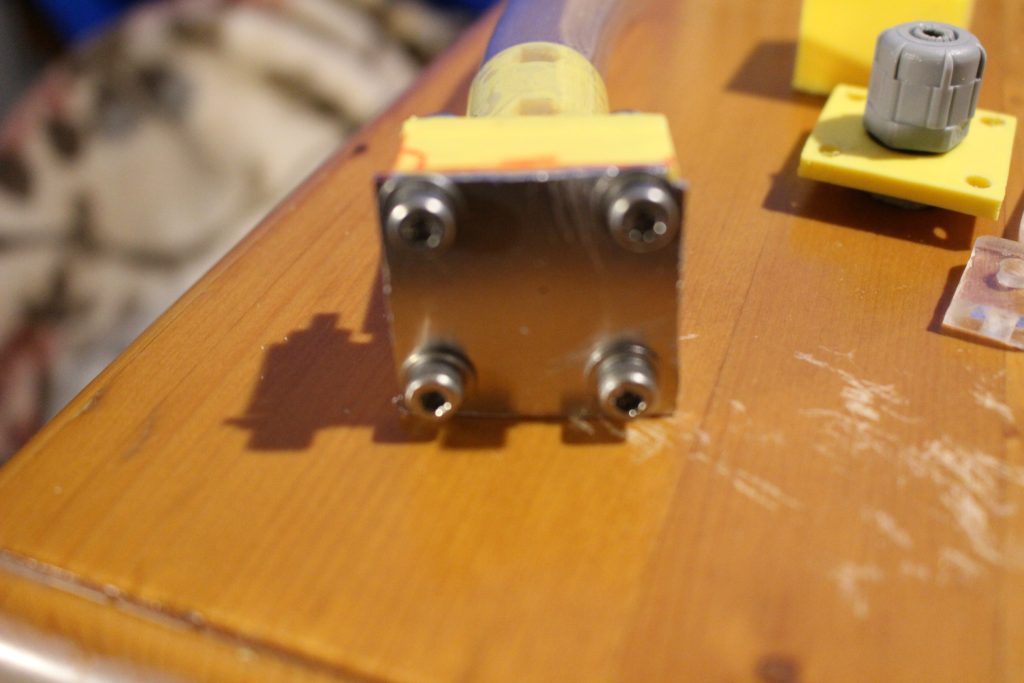

●結局 アルミ板で3mmでフタを作成しました。アクリルでは初回はOKだが、使っているうちに割れる、3DPでは、剛性と凹凸で漏れるということで、

これで水漬け試験やると当然ながらOKでした、平滑面がでているのがフタの最重要項目です。

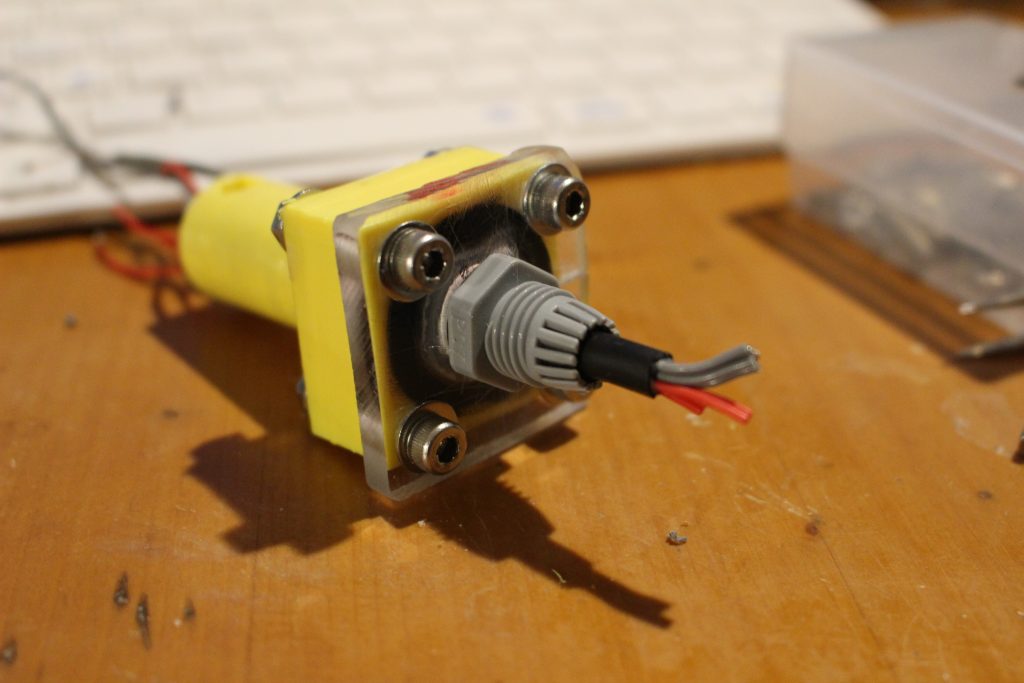

●ひずみゲージ線のケーブルグランド取り出しのチェック

ひずみゲージ信号線4本をまとめて、1個のケーブルグランドで外に出すために随分苦労しました。

課題1;束ねた状態で、ケーブルグランドで防水ができるのか?

=>防水集収縮チューブで4本まとめて、熱収縮して束ねることで、φ7のケーブルグランドで防水できました。

課題2:4本の線をベンドバー支持機構の邪魔にならないように引き回してケーブルグランドまで出す。

=>4本貫通穴φ3をあけてケーブルグランド手前で圧縮チューブにまとめることで、組み立て性と防水、コンパクト化できました。、