PM2020で、クランク、シートピラー、ハンドルの分力を精度よく測定するために、SmartCalibration用の3軸センサを作り始めました。

●Smart Calibration Probe

勝手に命名してますが、多分力センサを校正するためには、校正台で精度よく錘荷重しながら、考えられる分力を組み合わせて負荷しながら校正する作業をするのが一般的です。しかし、校正台に乗せられないようなロードバイクフレーム自体を多分力センサにする使い方の場合、スマートプローブで負荷を与える荷重方法を検討してます。これは、

「校正力を手で押しながら発生させます。手で押すと、力のベクトルは、3軸ばらばらに出てきます。IMUと3軸のセンサで押すことで、力のベクトルを特定して、押している対象物の応答を測定しながら、線形性を確認して、相関回帰処理と干渉補正計算も行うスマートな校正システム」

という動的校正システムの構想名です。

●3軸センサの構成

高剛性のXY2軸センサと高精度の中華ロードセルでZ軸を組み合わせます。Z軸方向に関しては、自作センサではなかなか精度がでないのがここ3年の経験で分かっているので、中華ロードセルの高精度品を採用します。

XY2軸センサ部は、アルミパイプにRoverbalブリッジ配列で2軸分力を測定します。荷重範囲は、ロードバイクの荷重なので、5Kg~40kg程度にします。まだ、図面になってないので、丸パイプを仕上げてから、全体の接続とシステム構成を考えます。

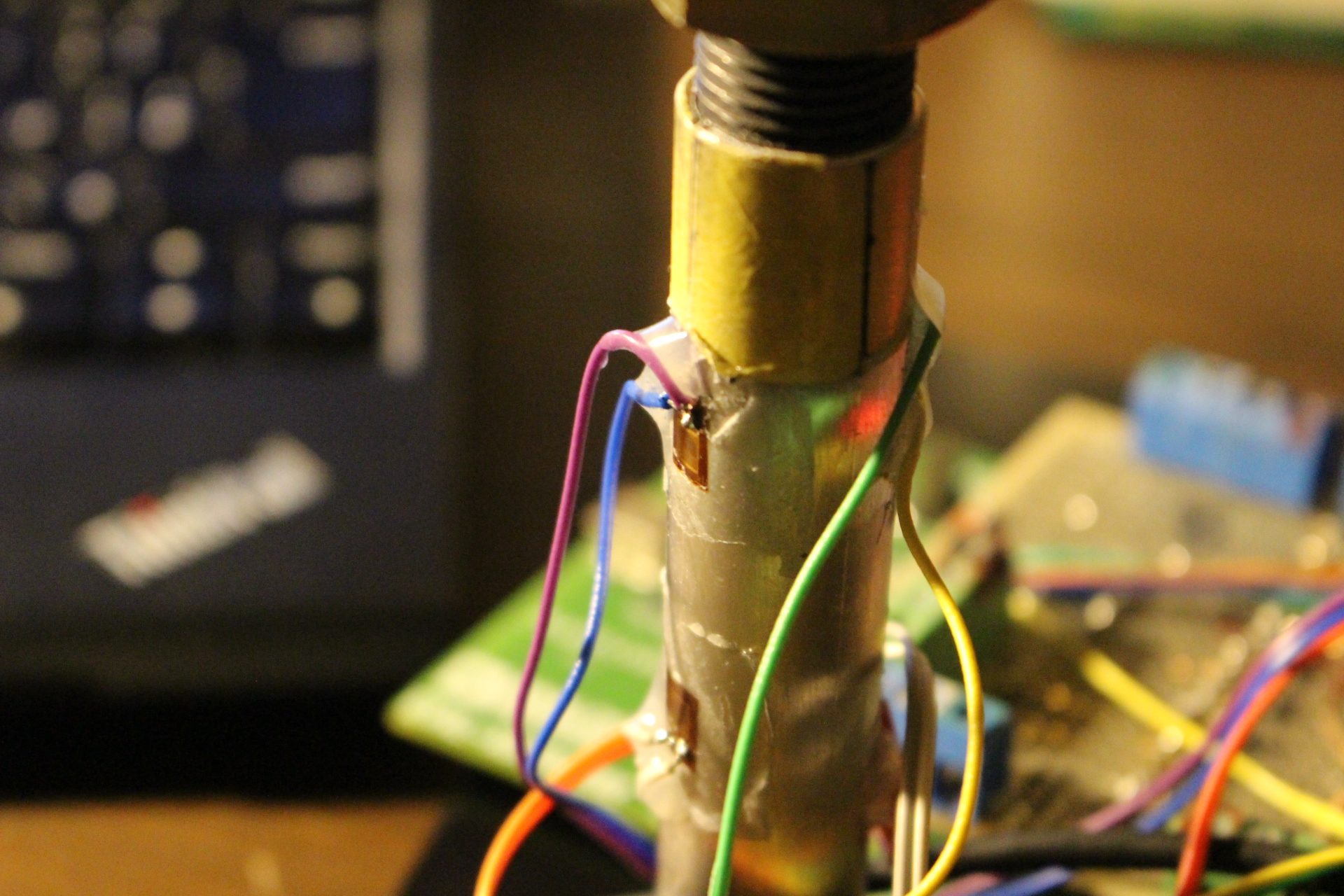

●丸パイプのRoverbalブリッジ試作してみた。

昨年開発したアルミ丸棒の6分力計シリーズの丸パイプバージョンです。

φ18mmxt=2mm 高さ80mmのアルミパイプを横山テクノさんから取り寄せました。

丸パイプの両端の固定部をタップでねじ切りして作ります。

M16P1.5というバカでかいタップをモノタローから仕入れてあります。大物なのでタップしては高価ですが、丸パイプをきちんと固定するには、必要な投資です。ねじ類もM16P1.5だと1個あたり400-500円くらいするので全て高価な部材となります。高剛性、高精度を狙うとコストかかります。3DPで作っても、カーボンファイバー代が結構高くつきます。

●Roverbal配置でひずみゲージ貼り付け

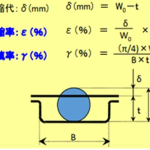

配置は、A&D社の解説にあります。中華ロードセルなど、シングルポイント、ビーム型と呼ばれる形式で真ん中に穴をあけてひずみゲイン大きいので精度でます。私の場合は穴がないのでひずみゲインが非常に小さいです。

https://www.aandd.co.jp/products/loadcell/introduction/cell_intro02.html

円周4か所にけがき線をいれて、位置合わせしてゲージを貼ります。

私の場合は中華ゲージを貼って、はんだ付けした直後にカラー線を

10分硬化のエポキシ接着剤で固めます。少しでもカラー線引っ張るとゲージの箔が剥げてしまうので、片側2枚半田付けしたら、カラー線を接着固定して、20-30分硬化を待ってから反対側の半田づけと接着を行うようにしてます。

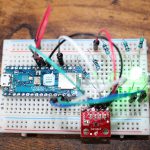

●ひずみアンプは、AD7194を使います。

校正用システムなので、高精度、低ノイズ、高分解能でないといけないので

8CHの6分力測定用のAD7194を使いました。被測定物のCH数が多いので8CHまであれば対応できます。本番では、SmartProbeには、AD7193 4CHを使う予定です。

AD7194の動かし方はこの記事に備忘録してあります。

動作確認で作ったププログラムはGISTにおいてあります。今回は、ゆっくりでいいので、1ch20msec1周期です。

https://gist.github.com/dj1711572002/f71c5f269a28630e1608fa319684f07e

●動作確認

ねじをつかんで、押し引きするだけですが、負荷は5kg以下です。

高剛性なので、ゲインが非常に小さいので、1mVまで拡大しました。

しかし、ノイズがでてません。

さすがにΔΣ方式のADCです。24ビットで1CHで1-2msec応答します。6chで10msecまで落ちます。

ゲインが苦しい分力センサでは、AD7194は大活躍してくれます。

●以後

2軸目を貼って、XYの校正して、クロストーク影響を見ます。

そのあとで、Z軸の中華ロードセルと接続して、SmartProbeのセンサ部が完成します。それから、シートピラーの校正と干渉補正をします。

7月いっぱいかかるかもしれませんが、シートピラーの体重変動が精度よく測定できることが非常に重要なので1か月かかっても価値があると思います。