金属でロードセルを設計している場合は、軸力は、ひずみ量が少なすぎてゲインがでないので、タブーとなってましたが、3Dプリンタでロードセル、6分力計を作るにあたっては、そのタブーは無しで考えてもいいのではないかとアイデアがでました。

●考察

①ヤング率が桁違いに小さいので小さい応力でもひずみが大きい

CarbonPLAフィラメントがヤング率が4000-4600MPaです。

アルミが26.5GPa=26500MPaですので6倍大きいです。

ですので、同じ応力でも6倍ひずみが出力されます。

②曲げ、せん断ひずみより場所を食わない軸力で薄く小さくなる

③断面の応力とひずみ計算

12x4mmに1Nの軸力を負荷した場合

4.5μStrainでてきますのでゲージ率で2倍xブリッジで8倍で数十μStrainでるので可能性あるので実験してみました。

●軸力のブリッジ

共和のリストをみると

http://www.kyowa-ei.com/jpn/download/technical/notes/bridge/pdf_index_001.pdf

●実験

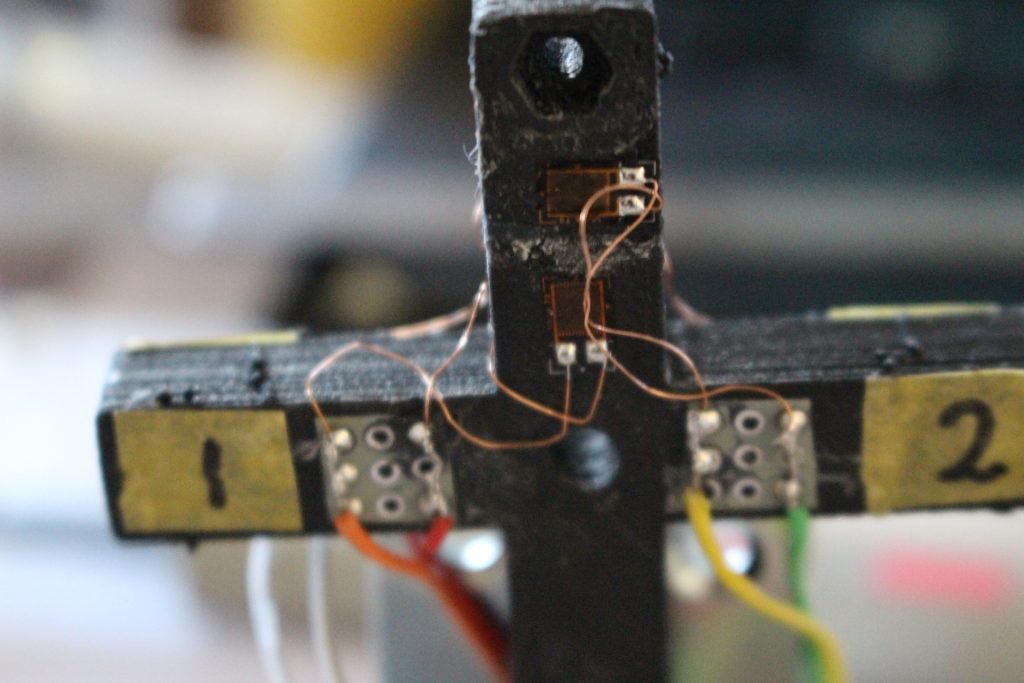

クロスバーの1本を使ってT字の軸力ブリッジ組んで測定してみました。

感度は、1Nで20digit(Hx711)程度あるのでぎりぎり使えるレベルですが、ドリフトが巨大なので、ドリフトにデータが埋もれてしまうので、使えないと判断しました。

●なぜ温度ドリフトが大きいのか?

今まで樹脂に貼った場合、温度ドリフトが大きくてCarbonの熱電導度が高い点をかって、Carbonを採用してますが、根本的な点が見えてきました。

■原因推定

樹脂は、線膨張係数が大きいので、ブリッジの応力種が異なると線膨張モードが異なるゲージ同士で大きなドリフトを発生させる=>常時微妙な線膨張を繰り返しているが、4本とも同じ方向の線膨張なら4本のゲージで相殺してなんとかバランスが保てるが

軸力のT字ブリッジだと応力方向が直交した2組のゲージで4本のブリッジになるので、バランスがとりにくくなる

=>この考え方からすると樹脂でひずみゲージブリッジを組む時は方向を合わせないといけませんので、せん断は危ない傾向があります。2枚並べて裏表でならべる曲げ抽出が一番安定していると思われます。確かに、現在Carbonで一番安定しているのは

CarboFilで作ったBeamで曲げモーメント用のものが線形性99.99%でてます。

●以後

軸力を検討したら樹脂の温度ドリフトと線膨張の関係が見えてきました。これからもいろいろな水準で樹脂ロードセルの実験を繰り返してノウハウを積み重ねていきます。