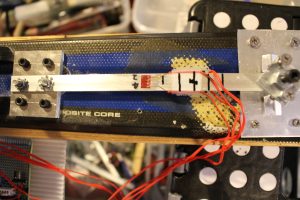

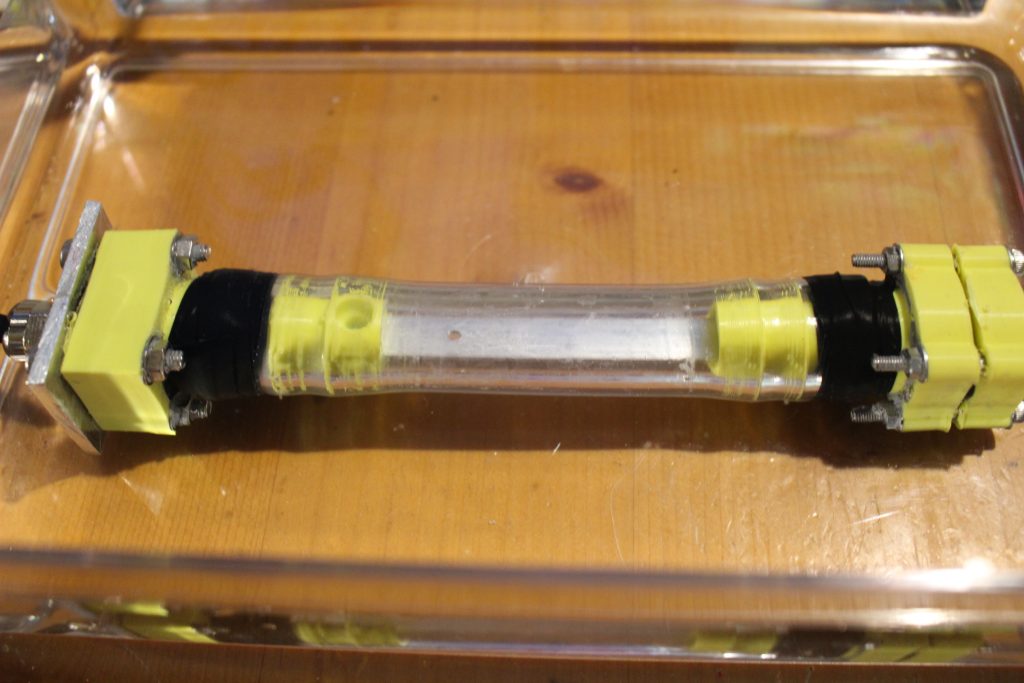

曲げセンサ本体は、長尺アルミ板220x12x2mmの細い部材ですが、そこに4枚ひずみゲージが貼ってあって、8本のリード線が外にでます。さらに、片持ち梁なので、根本をがっちり固定して、先端は

点支持でせん断力だけ入力されるようにしないとセンサのモーメント精度がでないので、先端部は、防水構造の外に出さないといけません。

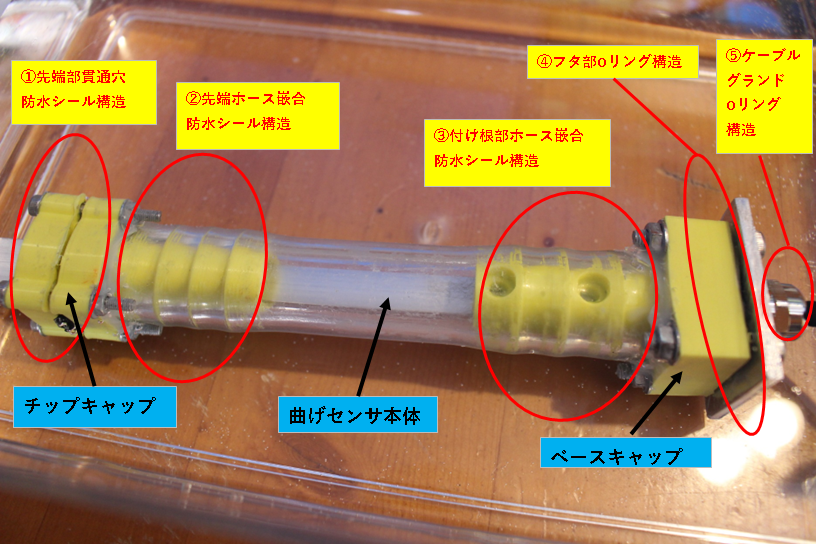

●防水構造が5箇所もあって、2か月かかった。

①の開発に3週間、④、⑤の開発に3週間、②、③の開発に3週間かかってます。

昨年は、フタ1か所だけで、6か月かかったので、防水技術は向上してます。

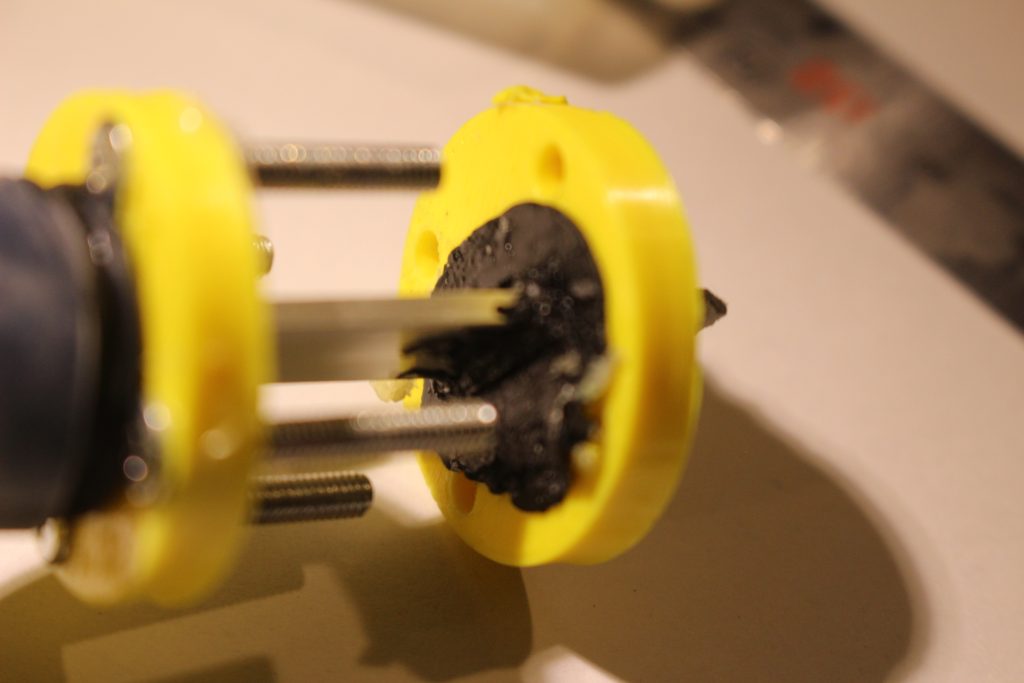

ノウハウ0:自己融着ブチルゴムテープでシールゴムの立体形状作成

Oリングでは、シールできない隙間形状では、ゴム板をカットして四角いシールゴムを手作りしてましたが、

今回のシール部は、立体的な形状ロート型のゴムシールが必要だったので、隙間にブチルゴムテープを軽く巻いて

圧縮放置して自己融着させて立体形状シールを作る手法を開発しました。

関連記事:【STA25】曲げセンサ防水シール部基礎実験OK<ブチルゴムテープ効果大>

ノウハウ1:シール部は透明な部材にして、漏れ解析をしやすくする。

当初のフタは、透明アクリル5mm厚さで、Oリングのつぶれ具合を観察して防水確認できました。

透明ホースにしたことで、テーパ嵌合部からの水漏れを目視できました。

関連記事:【STA24】3Dプリント防水ケース作りその9<アクリル厚板でシール部観察>

ノウハウ2:漏れ確認評価方法の改善 ストロー泡ぶくぶく法

ホースをストローのように口にくわえて加圧して防水部を水につけて、漏れがあると泡がぶくぶくでるので

その箇所が漏れる原因ということが直ぐわかります。しかし、ホース嵌合部の微小な漏れは、加圧力が小さいため

この方法では検出できませんでしたので、上記ノウハウ1をつかいます。

ノウハウ3:防水剤の乾燥時間は、小物部品の複雑な形状の場合は24時間乾燥必要

昨年の箱状のケースでは、塗装を裏表でたっぷり塗って低温風で乾燥してました。しかし、今回のキャップは、複雑な形状で、内部を塗ることができませんでした。ですので、重量を測定しながら二重塗りを12H乾燥をいれてますので

造形してから2日後に組み立て、漏れ試験にはいりました。それを何回か試作したので

2か月もかかってしまってます。

●各構造の解説

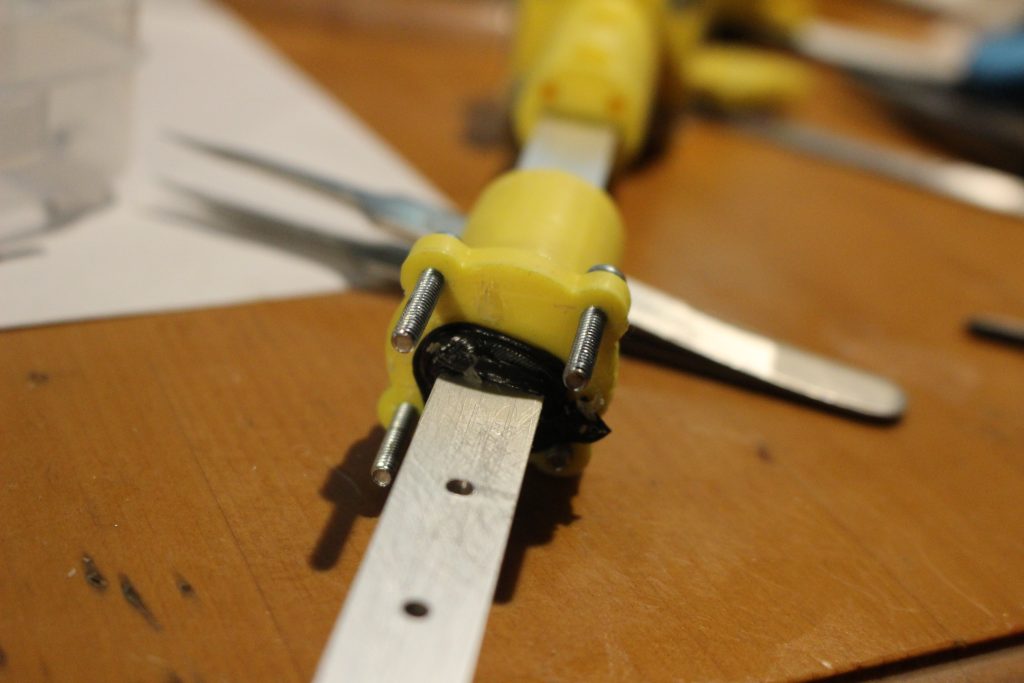

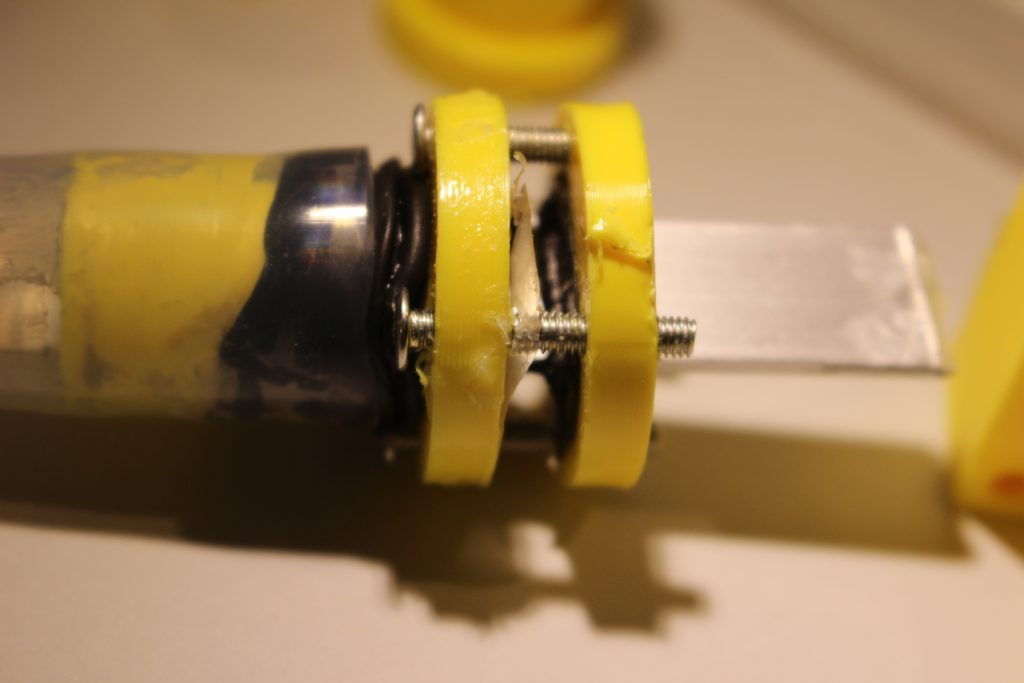

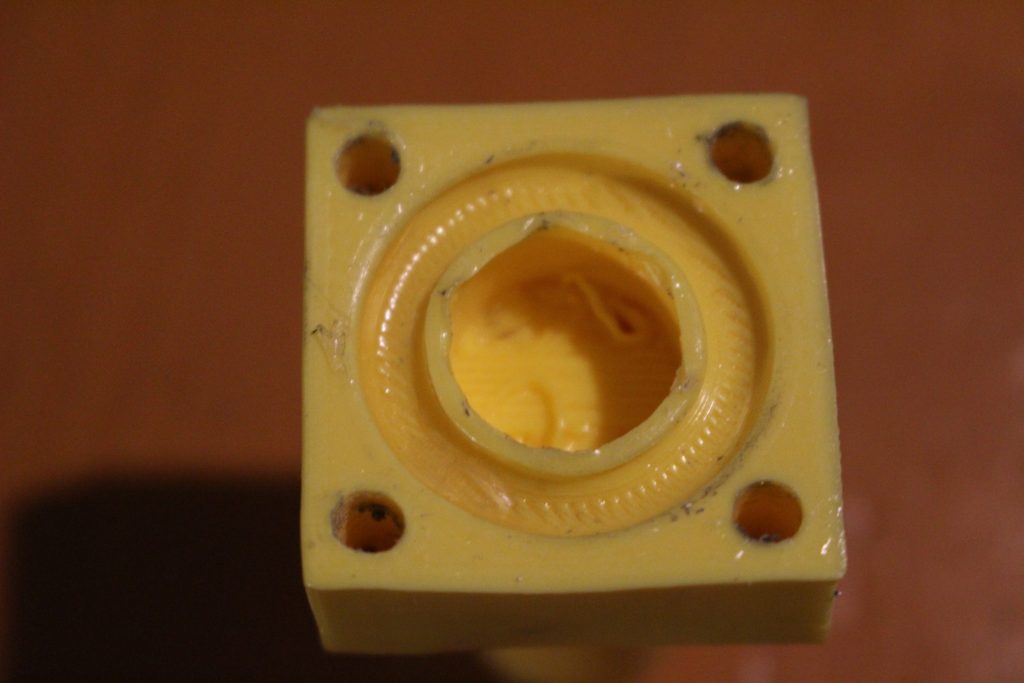

①先端部貫通穴防水シール構造

薄板が貫通する四角穴の周囲をシールするので、通常のOリングでは覆うことができないので、オリジナルゴムシールが必要になりました。いろいろ考えた結果

自己融着型ブチルテープを緩く巻いて圧着されることで、独自の皿型のシールゴム構造

をプレスして作られるシール構造を考案しました。

緩く3重に巻いて、圧縮されたときに広がるように巻きます。

はまった点1:当初ネジ部を5mm厚さにしていたのですが、圧力で、割けると

いう事件があって、10mm厚さにしました。

はまった点2:ブチルゴムの巻き方ですが、軽めに広がるように三角錐型に

巻いたほうが円盤状になりやすいです。圧縮してから2時間くらいかけないと

自己融着しません。

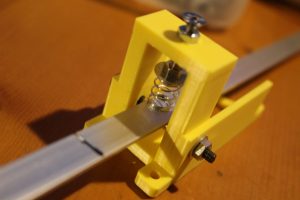

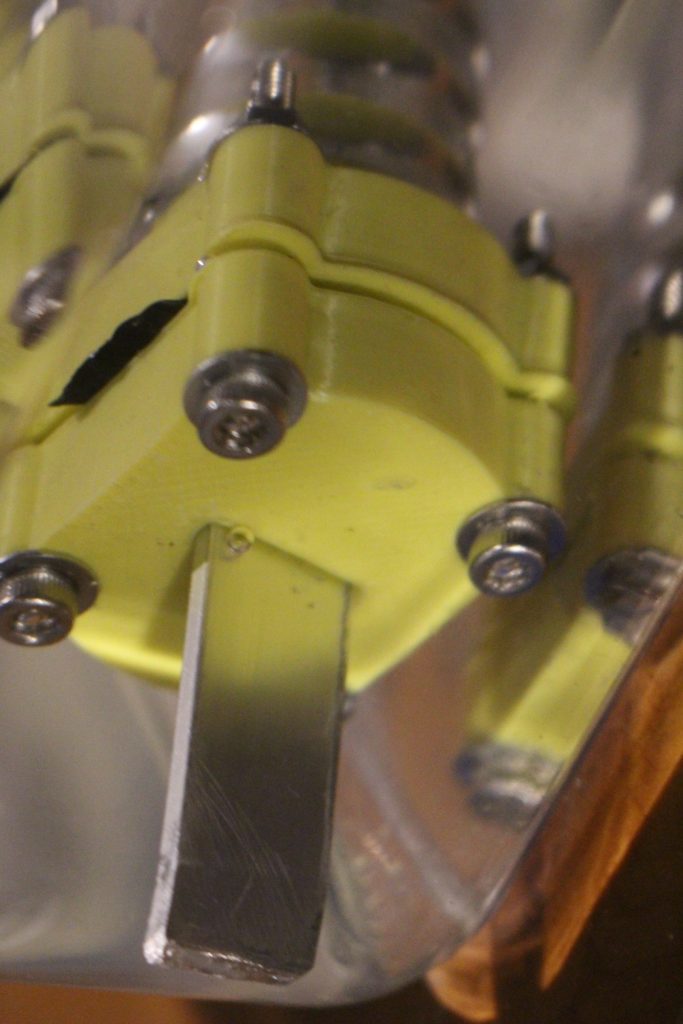

②と③ ホースの嵌合で、防水する2箇所

今回の目玉が透明塩ビホースを防水ケースとするというアイデアで一番の肝となった

箇所です。当初フラットな面で嵌合させていたのですが、漏れが発生していたので、

専門メーカーのホースニップルの図面を参考にしてテーパー形状を設計しました。

https://flobal.jp/c4/c118/10919.html

ホース先端がめくれあがっているので、

ホース先端部をブチルテープで囲い込んで防水しました。

ハマった点1:3段テーパーで防水したのですが、1段目に浸水しやすいことがわかりました。ホースの先端部が圧入で伸びているので、締まらないので、最初のテーパー山の防水密着が弱いことがわかりました。そこで、先端部の内側と外側にブチルテープを巻いて、自己融着させて、なんとかホース先端から浸水を防止しました。恒久対策としては、先端部にOリングなりブチルテープを設置しようと思います。

ハマって点2:テーパへのホース圧入がきついので、ドライヤーで50-60度に加熱して徐々に圧入する方法でないとないりませんでした。

ハマった点3:水漬け試験後0.5gほど重量が増えます。これは、アルミ板部の隙間とか各すきまに水たまっているもので、ホース内部の水ではないので、2時間ほど乾燥させると徐々に元の重量に戻ります。構造的に隙間あるのでしょうがない点です。

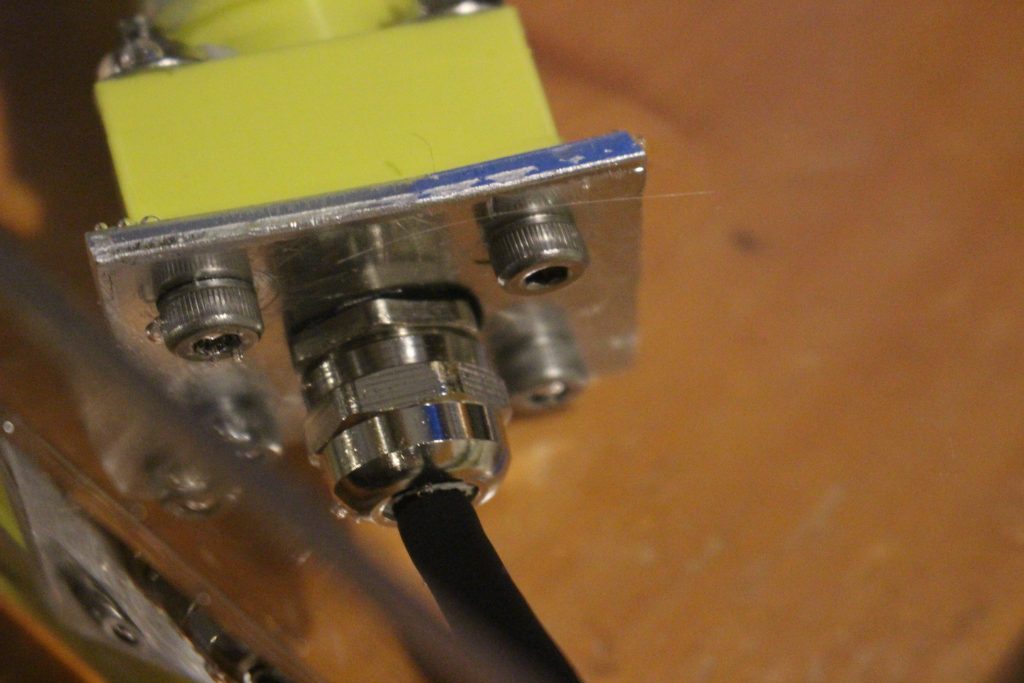

④フタの防水Oリングと⑤ケーブルグランドのOリング

内径19mm太さ4mmの太いOリングを採用しました。太さ2mmを使ったらつぶれ代が少なくて

シールが不十分だったので、4mmにしました。内径19mmになったのは、ケーブルグランドの止めナットの外形が16mmだったので、Oリングとの距離が1.5mmしかないです。

今回使ったケーブルグランドは、ひずみゲージ線8本を束ねてデコボコなので、樹脂製でなく

金属製で強い締め付け力にしました。

Amazonで購入しました。

https://www.amazon.co.jp/dp/B00AOBGK54?ref=ppx_yo2ov_dt_b_fed_asin_title

上記は、アクリル透明5mm板でしたが、応力が高く割れてしまいましたので、アルミ板3mmを

に変更しました。さらに、Amazonで購入した中国製のケーブルグランドのOリングが細いので、

太いOリングに交換しました。

●