PowerMeterテーマ2021年で停止になりました。RTKテーマが忙しいのと自転車テーマで自作する人いないのでやっていても読者いないのでやめました。

昨年11月から中断していたパワーメーター開発ですが、ここ信州でも4月末くらいで昼前後の気温20℃まで上がりますので実走行ができるようになるので、そろそろ準備開始します。コロナ自粛中ですが、信州MAKERSの通常の生活自体がコロナ自粛そのものでで一歩も外出しないで電子工作とローラー台のっているだけですので、開発活動への影響はありませんが、コロナ関連ニュースを朝から晩まで見ている時間だけ開発時間が減る程度です。2020、2021年はコロナ影響があるのでMFTなど県外へ外出することは危険なので、しません、コロナ禍がなくなってから県外にでます。

※2020年11月30日記

4月からスタートしたパワーメーターテーマですが、7月までに左右クランクを正確に同期させてマイナスパワーを

測定できてチェーンの伝達効率まで見えるようになった時点で、ほぼ、終わりました。

そこで、8月から方針転換しました。

理由は、現在世間で使われているパワーメーターの技術では、ペダリングの神髄に触れることができないと

判ったからです。以前からクランク入力だけでなくハンドルとサドルからの入力ベクトルも測定して、人間の重心回りのつり合い観点でパワーメーターを見るべきだと考えていたのですが、5月6月でシートピラーの分力でペダリング時のサドル荷重を測定することが重要だと気付きました。そこで、シートピラーのセンシングの精度を向上させるべく多分力センサの校正方法の検討を始めると、ここ3年間の課題を解決しないと先に進まないことが判ったので、8月お盆過ぎから、SCP(スマート校正システム)の開発に変更して、SCPができてからパワーメーターの開発をすることにしました。ですので2021年以降に先進的なパワーメーターが開発できると思います。

●昨年のまとめの備忘録を読んで思い出す。

パワーメーター2019の目的、シートチューブ式パワーメーターの精度確認です。

①基準をクランクトルクとした

PowerTapと比較するとパワータップのパワー波形がひと踏み毎にでてこないので

秒単位の平均パワー自体が積分誤差の塊で精度がよくないので、パワータップを基準と

することはしないで、クランクのトルク波形基準でシートチューブの曲げ波形を比較することにしました。

➁てこずった点

A:左右クランクのトルク波形とシートチューブ波形をmsec単位で同期できなかった

=>左右クランクとシートチューブのCPUのクロックのppm単位のずれが

数十分の連続測定で累積されて秒単位のズレが発生してしまって比較にならない

B:クランクトルクのXbeeで無線送信するのですが、Xbeeのデータ落ちが

発生してしまうためハードウェアFLOW制御が必須だった

C:当初小型低性能CPUを使っていたが、クロック精度ADC精度などで、計測用

に向かないことが判って、Cortex-M4以上のCPUが必要なことがわかった

D:5~10msec周期の時系列データ3chx3か所をリアルタイムログするのが大変 =>複数のUSBシリアル受信ログがラズパイを使ってログしたので嵩張った

E:実走行でのログがうまくてとれなかった

1)走行振動による接触不良でデータが途切れる

2)ログシステムが大きくてUSBコネクタの接触不良が多発した

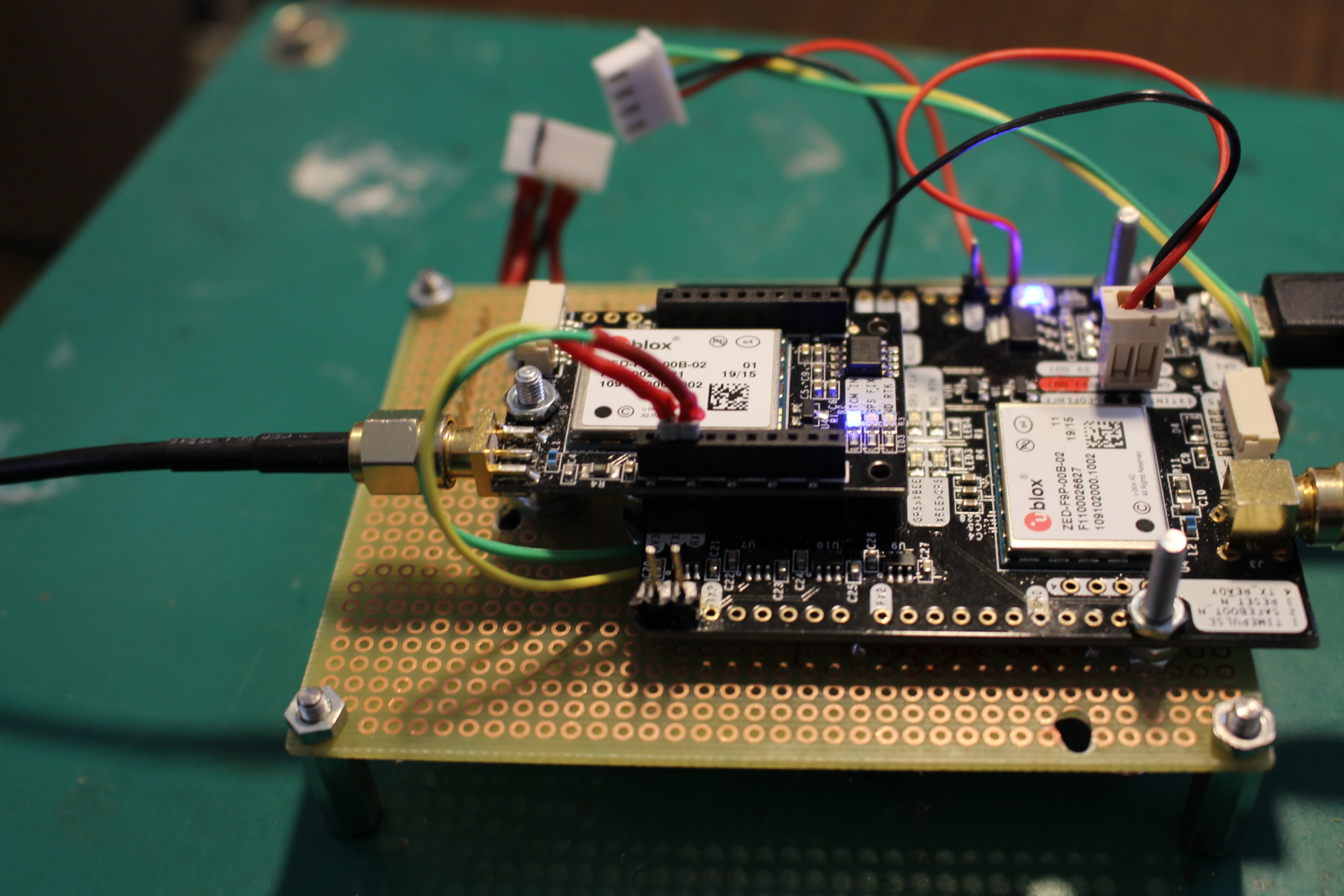

●パワーメーター2020のRTK化構想検討

昨年12月から4月まで5カ月間cm級GNSS RTK技術開発をしていたので、ロードバイクのパワーメーター技術がLOWテクに見えてしまって、魅力がないのでモチベーションが上がりません。RTK技術をロードバイクへ搭載した場合を想定した構想も考えてみたいと思います。

A:RTK技術の精度はNS方位精度で3σで±3cm以内、高さ方向で±7cm以内ですので現在のサイコンに搭載されているGPSを遥かに超える超高精度位置データが得られます。

A-1:今まで登坂斜度%精度が悪かった点が大幅に高精度の斜度%がでるはずです。

=>今まで足と目で上り坂を鋭敏に感じていたのですがサイコンの%は遅れてました。

それが、リアルタイムに表示されるようになると想定します。

A-2:走行時の微妙な横滑り角度が得られるので走行抵抗に変化がみれるはず

=>RTK MovingBaseモードを使うとアンテナの2点間の相対位置が精度よく見えるので

ロードバイクの進行方向にたいしてフレーム振れ角が高精度で測定できます。

IMUで測定するより相当精度がよくなると思います。

スキーの横滑り角を測定した動画です。

A-3:人の体の動きがcm単位で判ります。体の動きもペダリング運動での重要な

情報になるので、体の動きの精密なデータでペダリングの解析ができます。

=>ヘルメットにアンテナをつければ、頭の動きが3次元で精密に判ります。

フレームにもう一個のアンテナをつけると体とフレームの相対動作が判ります。

=>スタンディング時の姿勢変化がわかるので、トレーニングの参考になるかもしれません。

●パワーメーター2020のシステム構想(出来るかどうか別)

5Gがスタートしたので、今までの無線システムでは不可能だったmsecでのデータ通信が可能になりますので、データのログはインターネット上にすればいい時代に突入したと思います。クランクのベクトルもフレームのひずみ、GNSS位置情報などロードバイクの走行データ全てが5Gを経由してサーバーにためこんでおいて、スマホでデータを見る時代が間近にきております。5G化のネックは電力が大きくなる点です。ANTとかBLEは低消費電力を主眼に開発されてきた技術ですので、5Gで置き換えられないだろうという意見もありますが、リチウム電池の性能が上がってきてますので時代とともに

電池の消費電力がシステムのネックになることは減ってくるのではと想定してます。

B-1:5G時代へ出遅れないようなセンサシステムを組んでおく

WIFI経由でデータを送信するセンサシステムに組んでおけば5G化しやすいので

検討してみます。今までWIFIは数百mAも食うので敬遠していたのですが

計測用パワーメーターシステムの場合なら数時間もてばいいので実現可能です。

①5Gのセンシングシステムの情報収集と学習

➁WIFIでのセンサデータログ方法の学習

③WIFI方式の選定(ESP32系にするのかmbedでWIFIモジュール付けるか)

B-2:マイコンシステムはどうあるべきか

昨年は高性能でないとダメという結論でしたが、

・外部にTCXOを取り付ける点

・CPUというよりはシリアル通信速度が115200bps以上で余裕があること

・無線はXbeeだとスマホと相性が悪いのでWIFIかクラシックBTを検討する

・もっと小型で高性能なマイコンがないか探す

・mbed arduinoIDEから抜けられないので、VCでのプログラムも挑戦したい

C:クランクのベクトルをどうやって測定するか

ここ数年の課題ですが、わかっている点を整理すると

C-1:既存クランクに貼っても精度は出ない。材料力学的な単純な形状してないので

クランクを削るとかしないと形状的に精度がでない形状である

C-2:上死点±30度で、クランクのトルクのひずみが座屈応力発生で大きく狂うため

ひずみ値とトルク値の線形性が失われる区間がある

C--3:クランクベクトルを得るためには、ひずみゲージブリッジ4CH用意して

クランク接線力とクランク長手方向力を得る必要がある

C-4:ひずみゲージを16枚も貼ると配線が多すぎて、とても実走行では使えない

既製品のパワーメーターは、精度数%ですが、ひずみゲージはクランク裏面に

貼ってある場合が多く、せん断ひずみを測定して、ベクトルを算出している

そのアルゴリズムについて調査してみる。

D:クランクのキャリブレーションシステム

D-1:多分力センサは、キャリブレーションシステムで力を与える精度が大きく

校正精度の線形計算に効くため、校正用の力のベクトルを精度管理できる

必要があります。過去にIMUをロードセルにとりつけて3Dテンションゲージを検討したのでその続きをやってみようかと考えてます。

E:2019年度のマイコンシステムの継承

E-1:2019年は、クランクはトルクのみ1CH、左右クランクとシートチューブ

の3CHのひずみ波形とクランクの角度左右2CHをmsec単位で同期ログできる

システムですが、エッセンスだけ抽出して、2020年のシステムに反映させていく

方向で、基板類もそのまま使うことはしません。

E-2:基板システム作成の手間を省けるマイコンシステムを考える

RTK開発で、ESP32系、MStackとM5Stickを使ってきたので

それらのメリットを生かせれば採用していきますが、

必ず、メリットデメリットが発生するので、試行錯誤的になります。

そうすると結局時間と手間がかかるので検討段階で精度をあげる必要ある。