IE(IntelligentExtruder)のアイデアを練ってますが、手を動かしながら試行錯誤しながらアイデアを練っていきます。

●測定項目のアイデア

| 測定したこと | ボーデン型 | ダイレクト型 |

| エクストルーダーがフィラメントを介してノズルを押す力 (押出力) |

B1:ノズルを支えているフレームにかかる力を測定 | D1:モーターの駆動反力を測定

D2:モーターとノズルの接続を離してB1構造のままでダイレクト型測定 |

| フィラメントの供給速度 | BD1:ロータリエンコーダでフィラメントの送りを細いローラを介して測定 | |

| フィラメントの搬送力 | BD2:送り機構がどの程度の搬送力特性をもっているのかをしることで押出力の基礎データとなるし、送り機構の性能評価になる | |

| 供給側バッファ力 | B2:ボーデンの場合は、テフロンチューブ間に貯蓄される圧縮力が押出力のバッファとなっているので、バッファ力を測定 | 無し |

| リアルタイムのノズルベース間距離 | BD2:ギャップ間の変動が造形品質に大きな影響を及ぼすため | |

●押出力の試作検討

簡単な順にさっさと手作りして確認してみました

| 試行 | |

| 1回目: 中華ロードセル1本使い |

結果1:剛性が不足してエクストルーダーが揺れてしまうのでNG 結果1:剛性が不足してエクストルーダーが揺れてしまうのでNG |

| 2回目:

エクストルーダフレームへひずみげゲージ貼り |

結果1:剛性を落とすことないが、押出力のみ抽出ができなくて、荷重点がノズル穴から数ミリずれると大きくクロストークが発生してしまうので、精度上NG |

| 3回目:

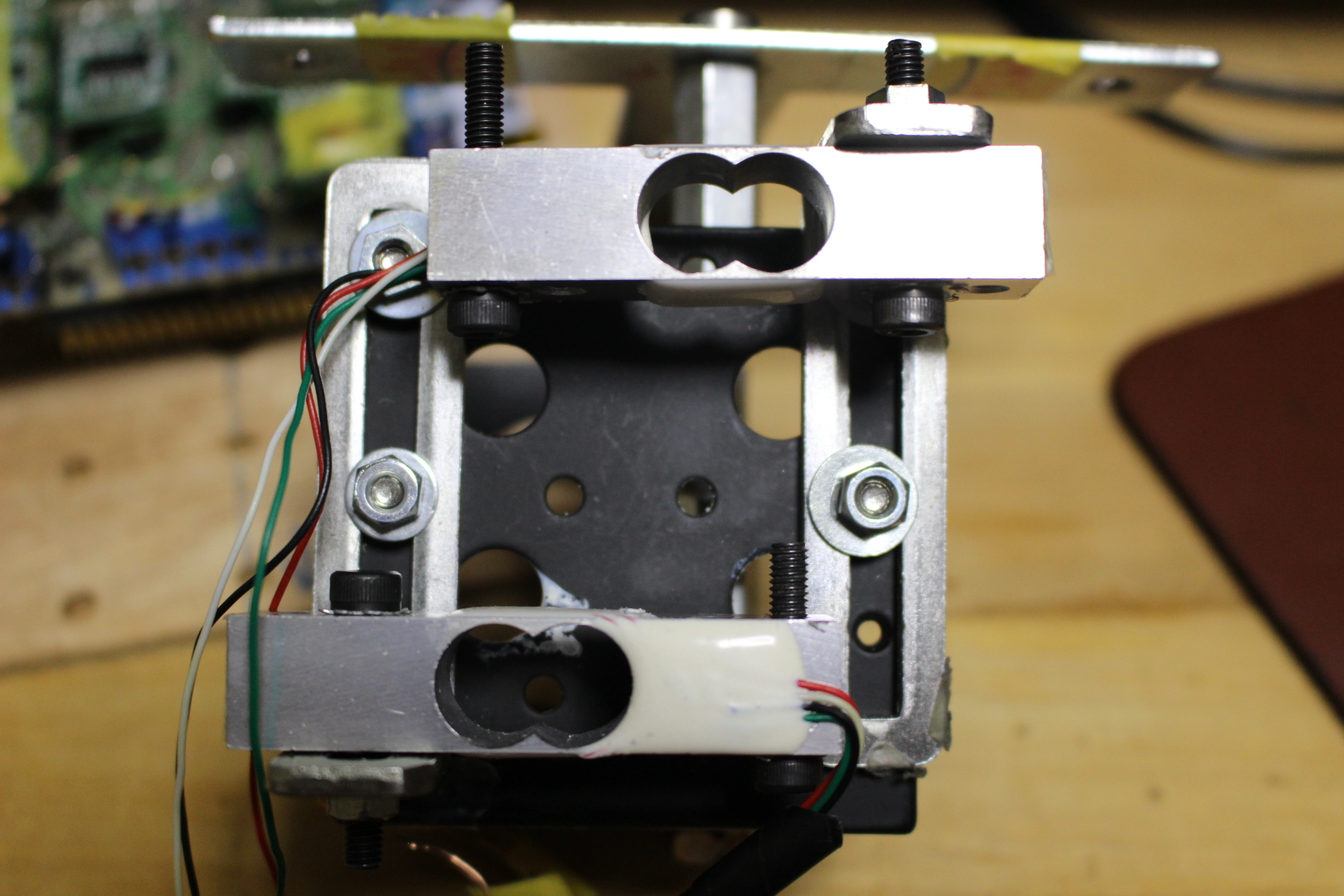

中華ロードセルを2本使って上下2か所でエクストルーダフレームを支持 |

結果1:剛性は、十分確保できた |

●中華ロードセルを2本使って上下2か所でエクストルーダフレームを支持で測定してみた

不静定構造で力センシングするのは初めてですが、やはり危うい傾向がでてます。

①錘荷重位置

➁荷重データグラフ

荷重位置を上記写真の左からの順で260g+260g+750g+750gを往復荷重してます。

黒線:1番ロードセル(上) 青線:2番ロードセル(下) 緑線:1番と2番の和

サンプリングは、100msecです。

結果1:1番と2番の和は位置にかかわらず一定値である

結果2:2番ロードセルの挙動が非線形で怪しげであるが、その分1番に荷重が移っているのがわかる不静定構造で計測するリスクがあるので、このセンサでどこまでの信頼性で測定できるか不明

●以後

不静定構造で、力センサを組んだのは初めてですが、やはり怪しげな挙動をしてました。

これが現状ではベターなので、この方式で進めていきますが、静的構造で剛性が保てる方式が

あればそちらに乗り換えます。

モーターを独立支持しないといけないので、その方法が結構大変です。