1年半ぶりに本格的に3Dプリンタいじりはじめます。

アイデアは、1年前からあったのですが、パワーメーターが一段落するまで、待ってました。SeatTube型パワーメーターは、9月末完成予定でしたが、クランクトルク計測回路の大幅改良で納期遅れで10月末くらいになりそうです。10月は、3DPとパワーメーターを交互に開発していきます。

●コト作り

コト1:ゲテモノフィラメント(カーボン、ゴム、吸湿したABS等)を使うと造形で失敗が多くて最適条件を見出すまで何度も条件を変えながらプリント実験をしなければならないのが大変なのでなんとかしたい。

コト2:ゲテモノフィラメントを使うたびに、ノズル交換を頻繁に行うと、毎回ギャップ調整をしなおさないといけなくて手間が大変

コト3:プリント速度、積層条件など、材料毎の最適条件がわからないので、自動評価システムで、材料の特徴を測定してみたい。

コト4:ゲテモノフィラメントで、こけそうになっても、判らないので、センシングして、自動修正してコケ防止をしてほしい。

●手段

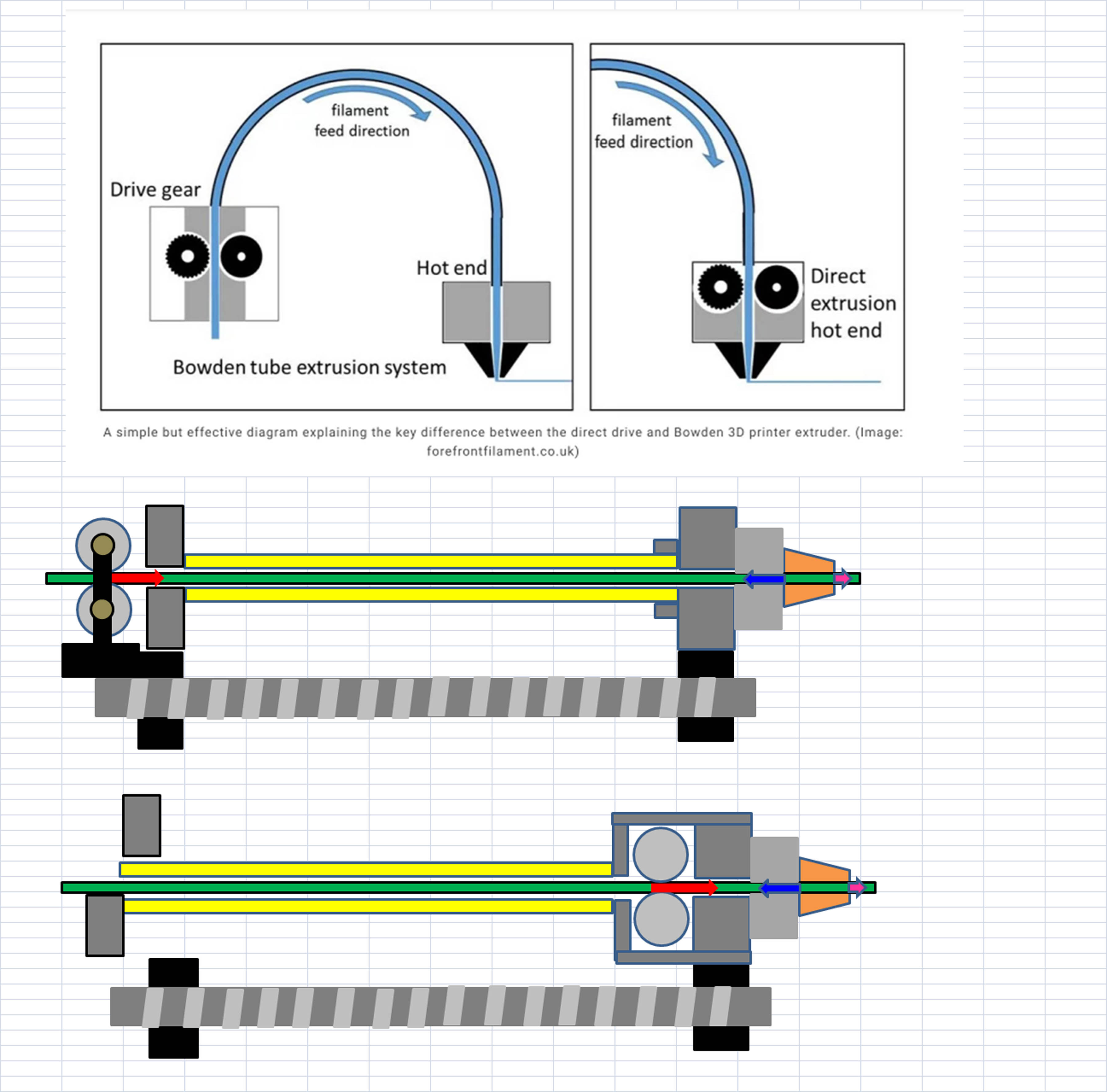

[IE0]:Extruderに力センサをつけて、押し出し力、ヘッドとベッドの接触タイミングなどを精密に計測できるようにする。

[IE1]:フィラメントの送り量をエンコーダで測定して、スリップ量を測定する。

●いろいろ考案中

考えが深ければ、開発手間は省けますが、

考えが進まなければ手を動かしながら進めたほうが早い場合もあります。両方のバランスをとりながら進めます。

とりあえず絵をかきながら考えてます。

●Extruderの発生する力のセンシング

●ギャップ調整アイデア

自動ギャップ調整も上記力センサを使って、ベッドとノズル先端が当たった瞬間をセンシングできれば、ゼロ位置がわかるので、

そこを起点にギャップ調整ができると思います。センシングはできそうですが、制御をGコードとスライサーとどういう関係で結び付けるかが結構時間くいそうです。