小さな会場を2時間かけて何回も回りました。

他の会場より客の密度は高かった感じがします。

●収穫1 日本の中小企業がすごい3DP作っている

Zortraxの表面すべすべを上回る国産機Qholiaがあった。

私はすべすべに関心がなかったのですが、Zortraxのブースを見た後でしたが、凄かったです。

http://q-ho.com/products/Qholia/Qholia.php

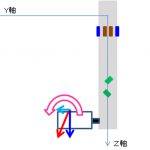

Z軸が4本で細くてなよなよしているところがミソだとの説明でした。

【FDMで滑らかにプリントする原理を教えてもらった】

=>Z軸が上昇するとノズル姿勢が微小角度傾くことによる

先端部の変位が凹凸の最も大きな原因なので、4本柱でなよなよと支えることで傾きを抑えた。

=>なよなよさせたのは、不静定構造で引っかかりがあるから適当に変形して引っ掛かりをなくすためだと思います

モーターの振動にもきを配っているみたいです。

=>その原理ならDIYでも作れるような気がしてきました。

HIC TOP Prusai3を改造してどこまで滑らかにできるかというDIYネタが出来そうです、どなたか挑戦していただきたいです。

■以前からWEBでは話題になっていたようで

3Dプリンタの歯医者さん記事がありました。

http://3d-dental.jp/so-look-at-the-dawn-of-a-new-era-after-receipt-of-your-art-samples-of-a-new-3d-printer-qholia-chola/

●収穫2:HP FusionJet本体見れた

造形サンプルだけだと思っていたらなんと本体があって大々的に展示してありました。4-5年前から話題になっていたのですが、こんなに早くお目にかかれるとは思いませんでした。

HP FusionJet機がどかんと置いてあった。人だかりで全景撮影できないほどでした。

インクを浸透させた樹脂層を一瞬にして溶解させるランプユニットらしい。原理は粉末造形ですが、インクジェットで形を作って固めます。インク吸収部だけ吸熱して溶けて固める原理です。

http://jp.ext.hp.com/printers/3d-printers/index.html

サンプルは、粉末造形なのでざらざらしてます。樹脂の選択幅が広い、原材料が安い、速度が速い、フルカラーという技術的には相当ハイレベルなことをHP社が短期間に仕上げてます。元々は、英国の大学の技術でしたが、研究室全部買収したみたいです。お値段は数千万から数億円まであると思いますが、怖くて価格は聞けませんでした。HPなら全世界で数百億円は売ってしまうと思います。

●収穫3StratasysFDM機間近で見た。

ブース客が多くて入りきれないほどでした。アプリケーションを開拓するのがメインで個別の機種よりビジネスモデルに重きをおいている感じがありました。長野県の試作メーカで3Dプリンタを先進的に使って開拓しているSWANYさんが前面にでてアプリケーション例をデモしてました。

http://www.swany-ina.com/production.html

FDM機でhttps://www.3d-printer.jp/productlist/stratasys-f370-2

密閉空間で温度は多分50℃以上の恒温槽になってるみたいです。twinヘッドですが、ヘッドが小さくて細いです。ファンの類がついてないので、熱の制御がノウハウぽいです。

●収穫4 RAISE3Dメカ見れた

やはりZ軸リードねじが高級品でした。

50万円の機種は高級リードねじが2本使いの両持ち

32万円の機種は、高級リードねじが1本使いの片持ち

しかし、表面凹凸はQHOLIAとかZORTRAXに負けてます。

原因は、高精度高剛性で作りすぎて、がりがりの不静定構造となってるため。微小な引っ掛かりの逃げがない点に起因するものだと推測します。私は、3本支持のほうがいいと思います。

ブースも結構広く売れている感じがしたので聞いたら

国内で販売累計200台だそうです。50万円クラスでは

結構ヒットしていると思います。

●収穫5 サンプルもらった

①HOTTYポリマー 社から粘弾性フィラメントサンプルもらった

普通にプリントできるゴムライク材料だそうです

http://www.hotty.co.jp/products/hottypost_17.html

使ってみてアンケートを送る約束でサンプルフィラメント

いただけました。3mで小物作ってみます。

②ZORTRAXのベアリング

YOUTUBEで見てから理想のボールベアリングと思ってた現物を入手できてラッキーです。しかし、QHOLIAの表面滑らかさとRAISE3Dの精度を見た現在では過去の機種となってます。

https://youtu.be/b6IcrRThclQ

④RAISE3Dバッグ お姉さんがくれた

④FORM2サンプル

光造形は、UV硬化樹脂を使うので材料選択性で狭いのですが

最近は、種類が増えてきてます。

●CARBON社のCLIP機は動いてなかった

超高速で光造形するのですが、メカはシンプルで、下から上へ台が引き上げる方式です。液面でのレーザー書き込みとUV樹脂の反応速度を高めて速度を高めています。しかし、速度が速いので寸法精度はあまりでないはずです。機構部品でなくデザインものが多かったです。

=>レーザーのスポットを使う造形方法は、金属の融着とUV樹脂を固めていく方法がありますが、スポット径が数十μm~数百μmと大きくてさらにそれを光学系でレンズ、ミラーを経てスキャンするので、大きくなるほど位置誤差がでますので、FDMのようにXYメカニズム精度で位置精度を出すものに比べ、メカ精度がでにくいので、機構設計では使われないと思います。形状が大事な大物(ケース外装)などは、光学書き込みでも使えると思いますがHPFusionJET技術のほうが光学書き込み方式より上をいく可能性があると私はみてます。

●感想1

ここ数年で技術課題が少しずつ解決されてきてました。

これらの技術がコンシューマ3dpに取り入れられるのは

5年くらい先だと思いますが、将来は明るいとみました。

●感想2

3dp普及は、コト作りがカギになる。

普及できないのは、ユーザーが何ができて何が付加価値として喜んで使っていただけるかというコト作りが不足しているからだと思います。モノ作りにかかわる人はすべて、コト作り抜きでモノ作りに走ってはいけないといういい事例が3dp業界の課題だと感じました。

●感想3:

業務用3DPは伸びないと思う。

40年間開発設計をやってきた経験から、試作手段の一つとして3dpがあるということですが、企業においては、すでに簡単に試作が回せる仕事の流れができているので、3dpがそれを変えることはユーザーにとってメリットにならないと思います。

ですので、企業向け3dpは、あまり大きなイノベーションを起こせないと思います。

感想4:産業用3dpで培った技術をコンシューマ向けにダウンサイズしてくれれば、コンシューマ3dpに劇的な変化が生まれてユーザーへの大きなメリットをもらしますので、そこが3dpのイノベーションでは最大の進歩となると考えます。

=>多くの大企業がそうは思ってないところが、3dp革命が遅れている原因の一つだと思います。StratasysF370くらいの造形品質が十数万円で入手できるなら個人のMAKERが試作工場を自宅にもてるということですから、試作品の数量が数万倍増えて世界中で、新しいモノがあふれるだろうという新しいエコシステムをみてない点が業界の伸びない点だと思います。エコシステムを変えないと大きな変革は発生しない観点でみると、3DP業界はダメです。

●以後

予定していたブースに行けてなくて予定は実行せずとなりました。面白いものが目の前にあると他のことを忘れて飛びついてしまう習性があるためしょうがないということであきらめてます。

来年から毎年3DPの定点観測として見学します。