6分力計の3Dプリントバージョンを設計始めました。

中華ロードセルを並べた6分力計の構造上1個のロードセルには

6分力が通過しますので、全方向である程度の剛性がなければいけません。そこで、3Dプリント材料だけでは、無理だろうということで板金と複合させて設計することを目指してきました。

● 構想1:同じ板金パーツを同様な使い方をすることによって

3Dパーツの剛性の均一性をそろえる。

●構想2:穴あきで、安い板金を大量に仕入れて3Dプリント部品に

インサートして組み立てる。

ということで、小さくて補強になりそうな板材をさがしました。

●隅金T型48x38 t=1です。

アマゾンでもMonotaROでもありますが、

価格はアマゾンが最安です。4枚60円+送料480円ですので

まとめて40枚買っても1千円ちょっとで入手できます。

アマゾンのは納期が遅いので、今回はモノタローで仕入れました。

●これで、骨組を設計しました。

板金の面内剛性を活用した構造にして、金属部品にできるだけ近づけようとしました。

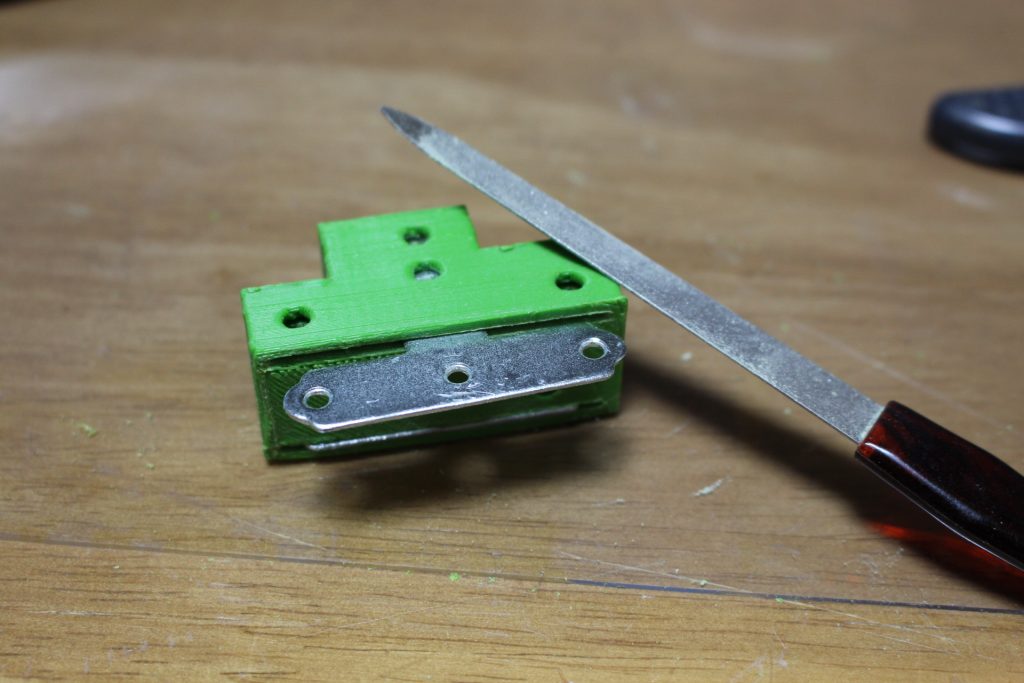

●3DPでこの金具をインサートする溝を設計して組み立てます

オール金属製の前作より相当小さくできそうです。

●実際に3Dプリントしてインサートしてみました。

溝幅を1.3ミリにしておいたのですが収縮が大きくて1.5ミリくらいにしておけばよかったです。薄いやすりでごしごしやる手間が小一時間くらいかかりました。さらに、左右端の収縮が大きいので設計時に左右端1.5ミリ真ん中1.4ミリくらいで設計したほうがいいみたいです。

●仮組したら

PLAで造形したのですが、板金無しに比べると格段の剛性になりましたので、FABRIAL PLAで造形していくことにしました。ABSは、変形、目詰まりリスクが高いので、HIC TOP PRUSAをABS用に最適化しないと常時ABSを使うのは大変だと思います。全体をケーシングし室温変化と風の影響を防がないとABSは難しいと思います。

●以後

Fx,Fy,Fzの設計はできてるので、FxとMzのつなぎとMzの原理をきめるのに2-3日かかると思います。

さらに、フォースプレート部を3DPでどこまで作るかの課題が残ってますので、5月いっぱいかかりそうです。