HIC TOP PRUSA i3 3Dプリンタ組み立てキットを購入してから8ヶ月間いろいろいじって楽しめました。既製品には無い貴重な体験ができてよかったです。ここで、現時点で改良すべき点を備忘録として残しておきます。

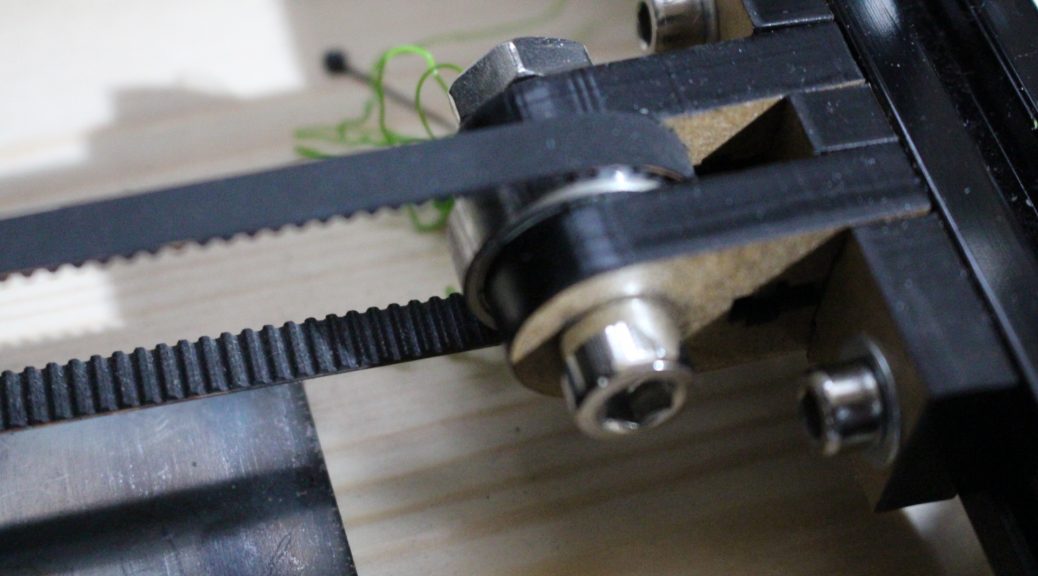

●BED(Y)軸タイミングベルトテンション機構

テンション維持と管理ができてない。

ベアリングを締め付けるボルトを締めるとベアリングの回りが悪くなるのでベアリングのインナレースにボルト締め力がとどくようにワッシャが必要だが、ワッシャが入る隙間が無い。

ベアリングを締め付けるボルトを締めるとベアリングの回りが悪くなるのでベアリングのインナレースにボルト締め力がとどくようにワッシャが必要だが、ワッシャが入る隙間が無い。

=>ベアリング支持ユニット全部を作り変えて、テンションをねじで調整できるようにしたい。

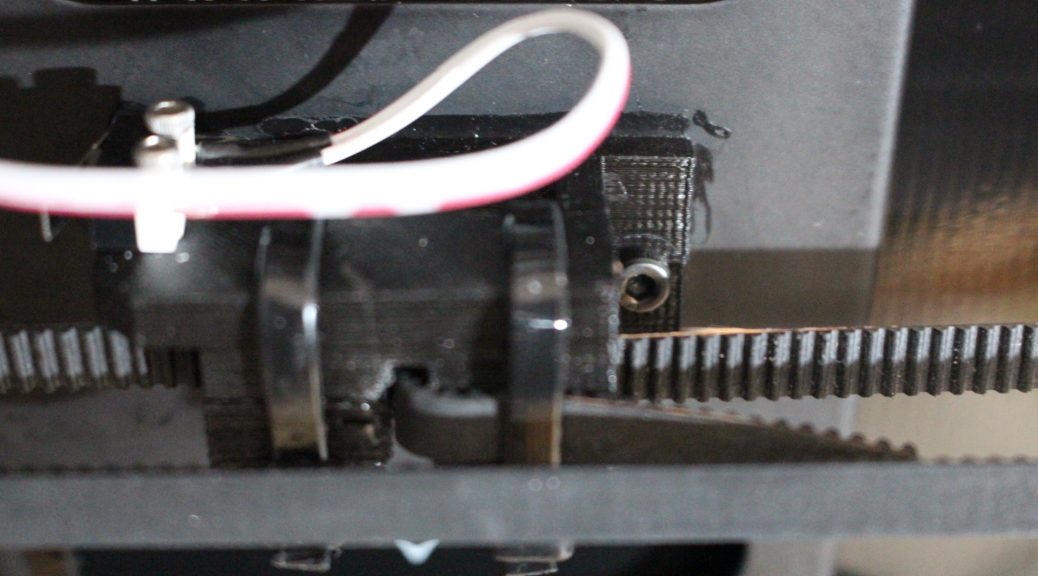

●BED(Y)軸タイミングベルト固定機構

3Dプリントで作られた部品でタイミングベルトを固定しているが強度が弱くひび割れが発生している。

=>ベルト歯と巻きつける角度を増やして固定力を安定化

ねじ締めで取り付けとりはずしを簡単にする

高強度樹脂を使って強度アップ

●Z軸 ガイド軸、リードスクリュー軸の固定機構

リードスクリュー穴にがたがあって、精度がよくない

ガイド軸の止め方も上下がたが多い。

=>金属軸受けをはめられるような固定板を設計しなおす

金属板にするほうがよい

●エクストルーダ ドライブギア機構

左がオリジナルだが、スリップが多く送り量がばらつく

右がスリップが少ないドライブギアとベアリング

この改良は実施済みで、記事は6月24日日記にありますが、下記抜粋です。

■ドライブギアと押さえベアリング交換の効果

①プリント前後のスリップ測定

プリント前:50ミリ送りで49ミリ(五回測定)

プリント後:50ミリ送りで49ミリ(五回測定)

ということでスリップに変化無し

②ABSの削りかすがでるか

でてません。

手前左が以前の正常品、右が今回のドライブギア交換品

奥がドライブギアが元のまま

積層のきめ細かさは、正常品とあまり変わりませんでしたが、

最後のつむじあたりはきれいかもしれません、かすが無いので最後まできれいに積層できるはずです。

左も奥もABS吸湿前正常な品質を保っていた頃のものですが

今回は、吸湿して反りがひどくて捨ててしまおうかというABSを90℃3時間ドライヤーであぶってなんとか回復させたフィラメントでプリントしたというハンディがあるにも関わらず以前と変化無いというところをみると

ドライブギア変更は、大正解だったと思ってます。

ちなみにこのドライブギアは国産で、参次元工房さんが作っているオリジナル品です。更に、このギアにあわせたベアリングも参次元工房の小嶋様にご紹介いただきましたことを感謝いたします。

参次元工房https://www.nc-net.or.jp/company/5389/product/detail/51001/

ベアリングは、604ZZという型番で、モノタロウをご紹介していただきました。本来はφ13だったのですが、無いのでφ12でしたがぎりぎり使えました。

HIC TOP Prusaを買ったら、組み立て時点で上記ドライブギアとベアリングに交換して組み立てることをお勧めします。

つまり、オリジナルのエクストルーダはABSができない品質であるということが判りました。

●以上4点が改良必須機構です。

早く直したいのですが、3Dプリントで部品作って直すためには、部品精度と強度がそれなりにならないと直せません。

CNCがあれば金属部品つくれるのでいいのですが、CNCへ投資する

時期にきてない(6分力ロードセルの開発待ち)

ということで、2017年中には改良していこうと思ってます。

※2018年10月記

3DP購入から2年半たって、HIC TOP Prusa i3 3DP-11は

現在改良中で代わりに3DP-21という小型機に代わってます。

理由は、カーボンフィラメントをメインで使用するようになったためで

3DP-11は、カーボンフィラメントは不適です。

3DP11と3DP-21の違いは、EEXTRUDER形式で

3DP-11は、モーターがEXTRUDER上にのっています

3DP-21は、モーターは、外付けでモーターから長い経路をへて

ESXTRUDERに供給されます。

カーボンフィラメントは流路摩擦抵抗が高く目詰まりしやすいため

長い経路で送り圧力をバッファしながら押し出す方式が良いようです。