ボールベアリングでは、Zortraxには完全に負けていて、Up plus2には、少し負けています。

とりあえず、Up Plus2並にするために、あちこちを改良していきます。

①フィラメント供給負荷(バックテンション)の軽減と安定化

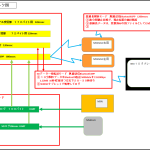

2-3m程度の小物ばかり作っていたのですが、10mくらい使う大物になると3時間程度かかるので、放っておくとフィラメント詰まりを起こして失敗となってしまいます。そこで、フィラメント供給経路を改良しようと試行錯誤してます。

★あるべき姿は何か

フィラメントをリールから切ってしまってフリー状態で、1ミリずつ送ってエクストルーダーから押し出されてくる糸の量を測定して、計算通りかどうか確認して、計算値に限りなく近く、何回やってもばらつきが小さい(後日決める)状態があるべき姿と定義します。

方法1:このために、1ミリでφ0.4ノズルから押し出される長さは18ミリ程度です。この長さを測定してばらつきを測定する方法

=>今すぐできるので、とりあえずこれでやってます。

方法2:上記で長さではなく精密天秤で、重量を測定する方法

=>この方が正確に押し出し量が測定できそうなので、精密天秤は来週ゲットします。

方法1で、リールからエクストルーダまでの経路をいろいろ試してみて

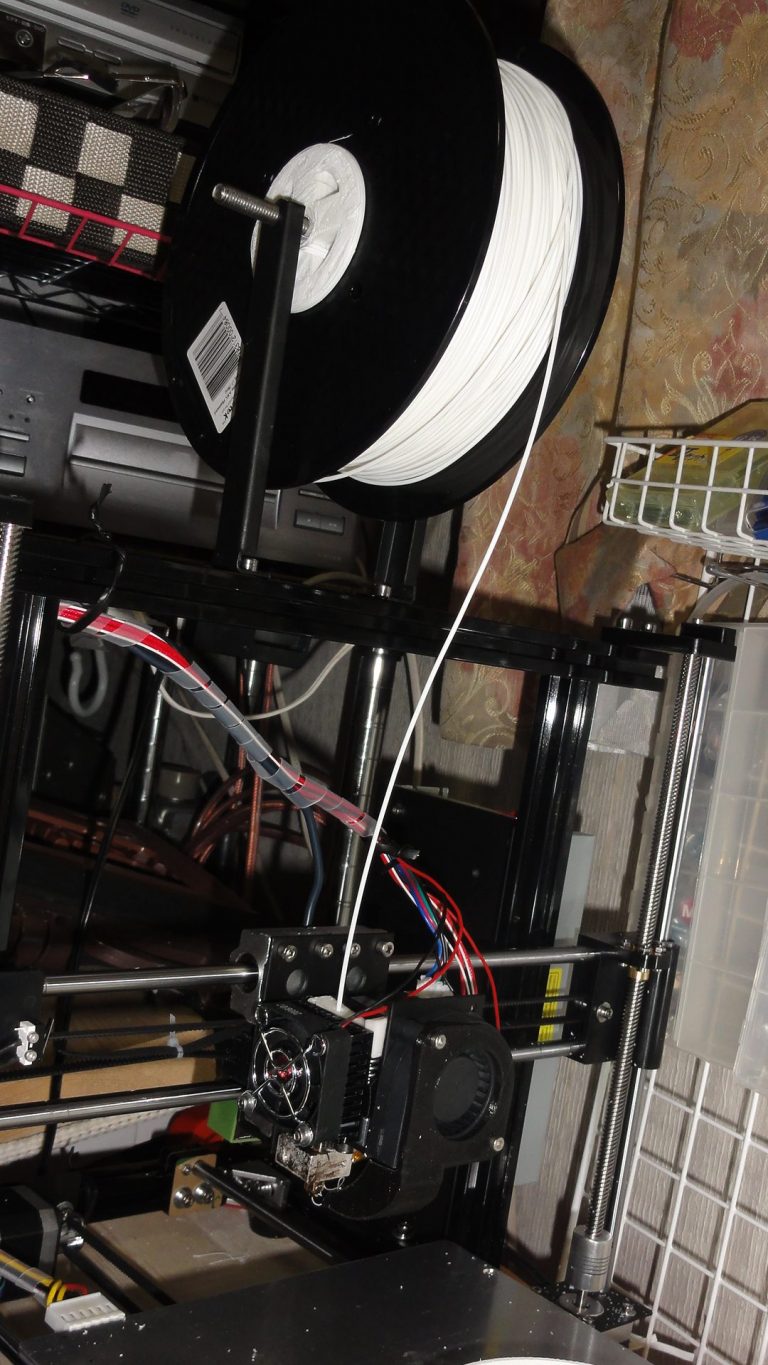

あるべき姿に一番近い経路がベストなのですが、結論は、下記写真の構成になりました。

●上から下へおろすだけ、ガイド類も無しの裸線でエクストルーダに入れる。=>これが最も負荷(バックテンション)が少ない構成でした

完全に無負荷にしたいならリールを駆動するモータをつけて、リールを一定量たるませて制御をすれば完璧に無負荷になります。

=>HICTOP Prusa i3は、リールが付属してないのもあって、リールの軸はM8ねじとナットが付属しているだけで、リールコアを軸に固定する手段を提供しておりません、そこで、リールコアをM8の軸中心に軽く回転できるようにスリーブを3Dプリントしました。スリーブはφ80くらいの大物だったので、リールでは供給しないでばらしたフィラメントで左右2個印刷しました。1個1.5時間くらいで3時間で出来ました。回転は、φ9のアルミパイプとM8のねじの間の摩擦だけでシリコン潤滑剤を塗布してあるので軽く回ります。これがベアリングだと回転し過ぎて、フィラメントがばらけてしまうリスクがあるので摩擦軸受けのほうがいいと思います。これで、1ミリずつ押し出して長さを測ると無負荷の場合に比べて、最悪でも10%程度短くなるだけでコンスタンとに押し出し長さが安定します。

この結論にたどりつくまでに下記試行錯誤をしました。

A:テフロンチューブで経路を作ってガイドする

=>リールから繰り出されてもフィラメントは、リール巻き癖がついているのでテフロンチューブのガイドRに従うと摩擦力が大きくなって結局負荷が大きくなってテフロン無しのほうが、押し出し量が多くなってしまった。

B:リールを上部位置からプリンタの横において、何m分か繰り出しておいてガイドとしてテフロンチューブを曲がり角だけに使用

=>Aよりは負荷は小さいがフィラメントの曲がり癖に対して無理があるので最終的な方法にくらべ負荷が多かった。

●対策の効果

効果1:今までより積層面がきれい細密な面に仕上がるようになった。

=>UP PLUS並の面仕上がりになった。

効果2:1層目の供給が安定するようになったので、ラフト無しでも出来るしラフトも安定するようになった。

効果3:大きなサイズの造形物も出来るようになった。